视频:在数控车床上形成工具

形式工具传统上与非数控机床相关,但在某些应用中,它们在现代机床上也有意义。

在数控车床或车削中心,一种方法来加工复杂的圆柱轮廓是明显的。那就是:编程一个单点车削插入料沿几何体的轮廓。似乎没有别的办法了。

然而,在CNC发展之前,也有一种加工这些型材的方法。在某些应用中——甚至在数控机床上——这仍然是更有效的方法。这个方法涉及到表单工具。

事实上,根据形状工具制造商Schwanog的说法,数控加工工艺现在占该公司这类工具销售的大部分。

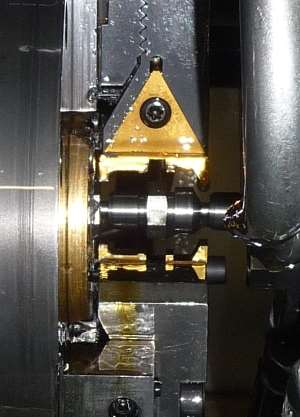

表单工具是自定义插入。切削刃与零件的预期轮廓相匹配。因此,单次直插就可以得到所需的形状。长期以来,这为非数控生产设备(如自动螺丝机)提供了一种实现复杂车削的方法,因此,为了在数控机床上使用相同类型的定制工装,放弃可编程性似乎有违直觉。然而Schwanog美国总经理Holger Johannsen说,成形工具有重要的优势,在正确的应用中,使它们比数控设备上的标准车削刀片更具成本效益。

这些优势中最重要的是时间。上面的视频说明了这一点。当用成形刀具对一系列单点刀具加工相同的车削轮廓时,成形刀具的简单进-出行程使轮廓的加工时间缩短了约三分之一。如果有足够大的容量,节省的时间就足够有吸引力,足以证明在定制工具上的投资是值得的。

但也许令人惊讶的是,准确性也考虑到这种工具的使用。原因与减少变量有关。沿内插路径的标准车刀涉及两个机床轴,而成形刀具只使用一个机床轴。由于造成过程误差的移动元素较少,表单工具通常可以更容易地实现紧凑的精度。

约翰森说,另一个优势是完成。对于单点刀具,不可避免的是,当切削刃沿轮廓移动时,工件的旋转之间会有尖头。表单工具省略了这些尖,因为表单所代表的部分的整个部分是在一个单一的切入加工的。

每一个表单工具都是一个特殊的订单。每个都被设计成由最终用户提供的几何形状。这显然意味着在指定表单工具而不是标准工具时,会涉及大量额外的成本。那些可以从一个或多个优点中获益的应用程序——周期时间、准确性或完成度——是那些可以证明成本合理的应用程序。

约翰森说,尽管如此,标准和定制工具之间的直接价格比较并不一定能准确地解释成本差异。另一个因素是工具寿命。当单点插入器沿着零件的某些轮廓段进行加工时,导致刀具磨损的所有切削能量都集中在刀具和零件之间的一个狭窄的“接触点”上。相比之下,模板工具沿着a切割行接触的能量沿剖面分布。因此,成形工具的磨损速度要慢得多,这不仅降低了购买新刀片的速度,还减少了更换工具的时间。

.jpg;width=70;height=70;mode=crop)