从Ra到Rz的表面纹理

加工表面的不平整是加工过程的结果,包括刀具的选择;刀具的进给和速度;机器几何;和环境条件。这种不规则性是由工具钻头或砂轮加工成表面的高低点组成的。

加工表面的不平整是加工过程的结果,包括刀具的选择;刀具的进给和速度;机器几何;和环境条件。这种不规则性是由工具钻头或砂轮加工成表面的高低点组成的。这些峰和谷可以被测量,并用来定义条件,有时是表面的性能。测量表面和分析结果的方法有100多种,但最常见的测量工具留下的痕迹,或表面纹理,是粗糙度测量。

在生产过程中,不同的参与者使用不同的粗糙度测量方法是很常见的。在本专栏中,我们将只讨论许多粗糙度测量方法中的两种,如何在这两种方法之间转换,以及如何避免不可避免地使用多个粗糙度测量所造成的问题。

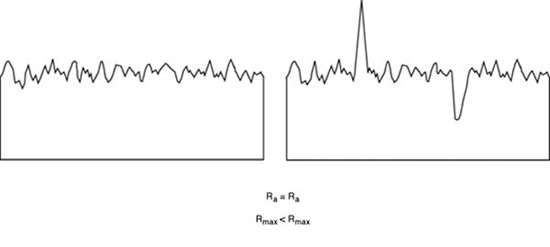

在北美,表面纹理最常用的参数是平均粗糙度(Ra)。Ra是通过一种算法来计算的,该算法测量的是采样长度内的峰谷之间的平均长度和整个表面上与平均线的偏差。Ra对粗糙度剖面的所有峰和谷进行平均,然后中和少数的外围点,使极端点对最终结果没有显著影响。它是一种简单有效的表面纹理监测和多表面测量一致性保证的方法。

在欧洲,更常用的粗糙度参数是平均粗糙度深度(Rz)。Rz是通过测量五个采样长度内从高峰到低谷的垂直距离来计算的,然后将这些距离平均。Rz只平均五个最高的峰和五个最深的谷,因此极端值对最终值的影响要大得多。多年来,计算Rz的方法发生了变化,但符号Rz没有变化。因此,有三种不同的Rz计算仍在使用,在进行测量之前,知道定义的是哪一种计算是非常重要的。

在今天的全球经济中,加工零件被制造并运往世界各地。因此,制造和质量控制工程师经常被迫决定是否接受一个零件,当打印要求与当地工厂的表面量规测量不一致时。一些质量控制工程师甚至可能认为,如果使用可用的参数检查并通过了一个部件,那么该部件也将通过其他检查。在这些情况下,工程师假设不同参数之间存在一个常数相关或比值。

如果你别无选择,只能接受一些假设,那么有一些经验法则可以帮助你消除困惑,并将Ra转换为Rz或Rz转换为Ra。如果制造商指定并接受Rz参数,但客户使用Ra参数,则使用Rz- Ra = 4- 1到7- 1的比率范围是一个安全的转换。然而,如果制造商使用Ra作为验收标准,但客户接受Rz来评估零件,那么转换比率将远远高于7比1,可能高达20比1。请记住,零件轮廓的实际形状将对这些比率有重要的影响。

在项目开始时进行沟通可以避免大多数意外。通过准确理解印刷品上的参数意味着什么,以及参与生产计划的各方如何检查表面纹理,可以避免这种近似的、有时有问题的比较。要使参与生产的人员对测量的参数达成一致,最好的方法是在制造商和客户的设施中都有有能力的评估设备,使用相同的方法进行相同的检查。如果制造商或客户使用转换比率,那么双方都应该知道该比率的使用,并对结果感到满意。

相关内容

表面处理:机械师的工具。设计的必要性。

简单的“粗糙度”测量在表面光洁度规格日益严格的世界中仍然有用。下面我们来看看为什么表面测量是重要的,以及如何使用精密的便携式量具在车间进行检查。

用Ballbar测试提高杠铃

很少有制造公司像Silfex一样依靠球棒测试来保持机床精度。现在,高级培训和Renishaw QC20-W无线系统的移动使公司能够将ballbar测试的好处提高到一个更高的水平。

沉孔和倒角孔的测量

虽然沉孔和倒角孔在外观上相似,但在功能上却有很大的不同。因此,存在不同的测量来满足这些不同的功能需求。