规格取决于正在清洗的部件

由于材料在切屑成形加工过程中被去除,污染永远无法完全避免。

无论是什么行业,工业零件清洗的目的都是为了确保下游工艺(如组装、涂层、热处理和焊接)或零件的完美功能具有足够的清洁度。大多数在制造业工作的人报告说,这些清洁水平在过去几年中有所提高。精细清洗、超精细清洗、精密清洗和临界清洗等术语可互换使用,以描述实现颗粒清洁度规格的过程。

有趣的是,从半导体工业到机械加工,相同的清洁术语用于描述完全不同的清洁级别:当清洗晶圆时,小于10微米的颗粒尺寸与精密清洗有关。对于其他应用,精密清洗从颗粒尺寸小于1000微米开始。似乎每个行业都将精密或超精细清洁定义为可达到的最大清洁水平。这不仅会令人困惑,而且还会导致过分的清洁要求。

设备制造商指出的可达到的颗粒清洁度水平也可能对用户产生误导。是的,对于晶圆片、光学透镜和其他类似部件,可以满足“颗粒不大于5微米”等清洁度要求。这并不意味着在机械加工步骤后,可以满足150至200微米的残余污垢要求。在半导体和光学工业中,零件的外表面是最相关的,并且很容易接触到。但加工零件却不是这样。在这里,颗粒往往隐藏在部件内部,往往难以去除。一个主要的风险是如果一个可移动的粒子迁移并导致故障。

不幸的是,没有人能预测哪种粒子会导致失败。因此,加工零件的清洁度规格通常由设计工程师确定,基于流体必须通过的孔的大小,颗粒尺寸限制通常相当严格。

清洁设备的成本随着清洁度要求的提高而上升。因此,可靠地满足“颗粒不大于600微米”这一特定要求的清洁技术所需的费用,可能是被清洁部件被更大颗粒污染的系统的两倍。

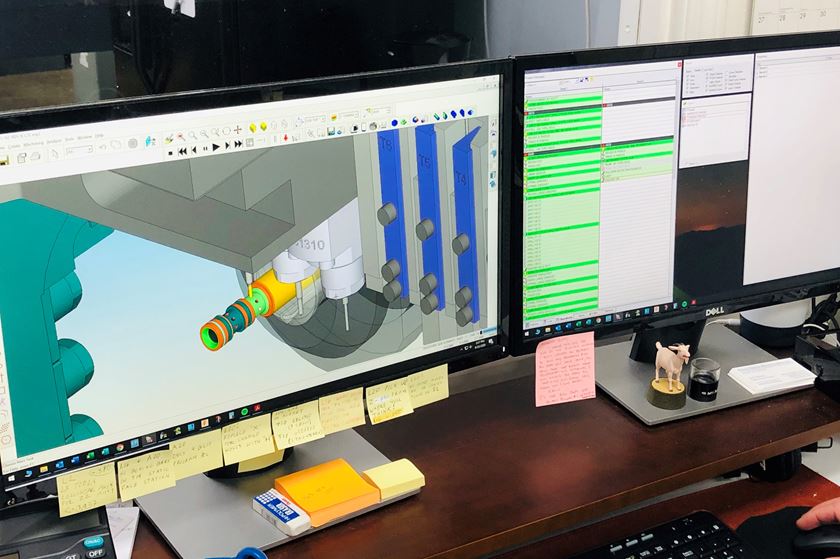

在零件清洗过程中的经济优化往往被追求,尽管,或可能是因为,涉及的投资很大。优化的一种方法是在部件设计期间,因为工件的几何形状和制造过程的各个步骤(车削、铣削和装配,以及清洁能力)都是在这一阶段确定的。在随后的生产过程中,复杂的部件特征往往阻碍了进一步的清洗改进。

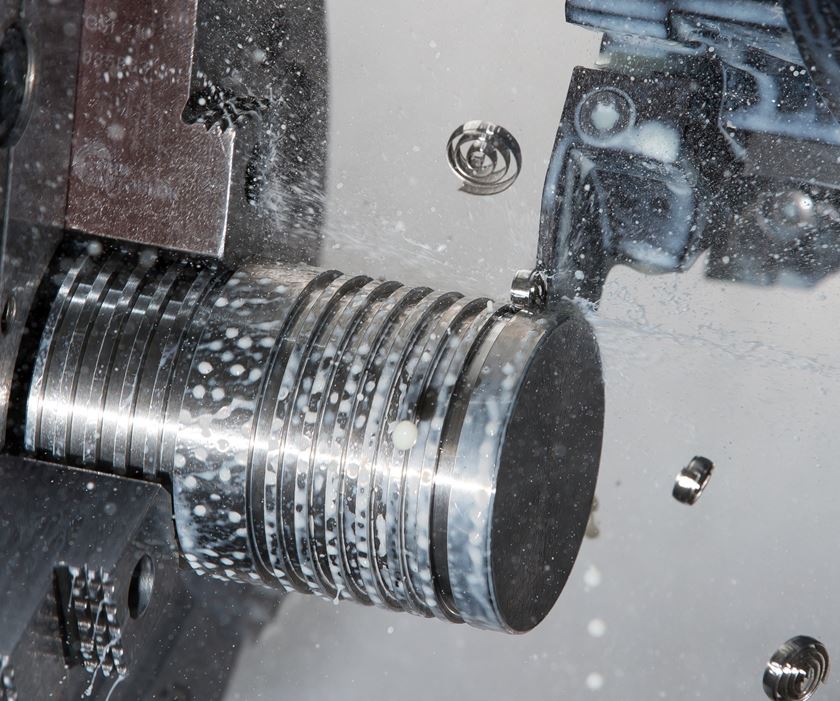

由于材料在切屑成形加工过程中被去除,污染永远无法完全避免。冷却润滑剂和机加工液的质量影响工件上的切屑、毛刺和颗粒的数量。适当的净化/过滤可以防止先前洗掉的污染物返回到组件中。在加工中心使用刀具进行特殊的清洗步骤(可能使用来自单独水箱的净化液)也有助于减少切屑数量。乍一看,这意味着额外的费用。但由于更短的清洗时间和/或更长的沐浴使用寿命,以及更好的组件质量,它会在以后为自己买单。并且通过基于振动、摇动、旋转或真空爆破的机械预清洗方式去除加工后的残留物,不会给清洗剂带来任何不必要的负荷。

在金属成形和机加工应用的多阶段加工过程中,中间清洗步骤防止污染的积累,以及工件上介质的任何混合或干燥。完全去毛刺也是一个重要因素。

无论是被称为精密清洗还是超细清洗,当面对严格的颗粒洁净度规范时,值得询问的是,是否需要指定的残留污染目标,以便应用适当的洁净度测试方法。

相关内容

简单,有效的零件清洗

经过多年的尝试,本店已经实施了一套环保、相对简单的系统来清洗每一个生产的零件。

零件清洗入门——这是如何让你的零件真正干净的方法

清洁被宽泛地定义为从表面去除不需要的污染物或污垢的过程。它不会在物理或化学上改变表面。正确清洁的表面和清洁前是一样的,除了它没有污垢。

清洁曲轴上的污垢

高压水射流将传统清洗方法无法清除的毛刺和加工残留物吹走。