有效的去毛刺是清洁零件的关键

作为一名女记者,当我告诉别人我擅长表面处理和零件清洗时,最常被问到的问题之一是,“为什么你偏偏选择了这些领域?”“因为它很有趣”是我通常的回答,这让我露出怀疑的表情。然后我解释说,零件清洗对我们日常生活中使用的几乎所有产品都有影响,比如汽车、洗衣机、手机等等。然而,不仅要看到小细节,还要看到大局,这会让话题变得更有趣。

这让我想到,零件的清洁不仅仅意味着清洁。由于对生产过程可靠性和产品质量的要求越来越高,定义颗粒清洁度规范的公司数量也在不断增加。根据零件及其用途的不同,残余污垢值或多或少都有严格的要求,但每个零件都必须清洗到规定的水平。此外,经常必须控制和记录清洗结果。这往往导致投资于复杂的清洁机器和清洁控制设备或外部技术清洁服务。

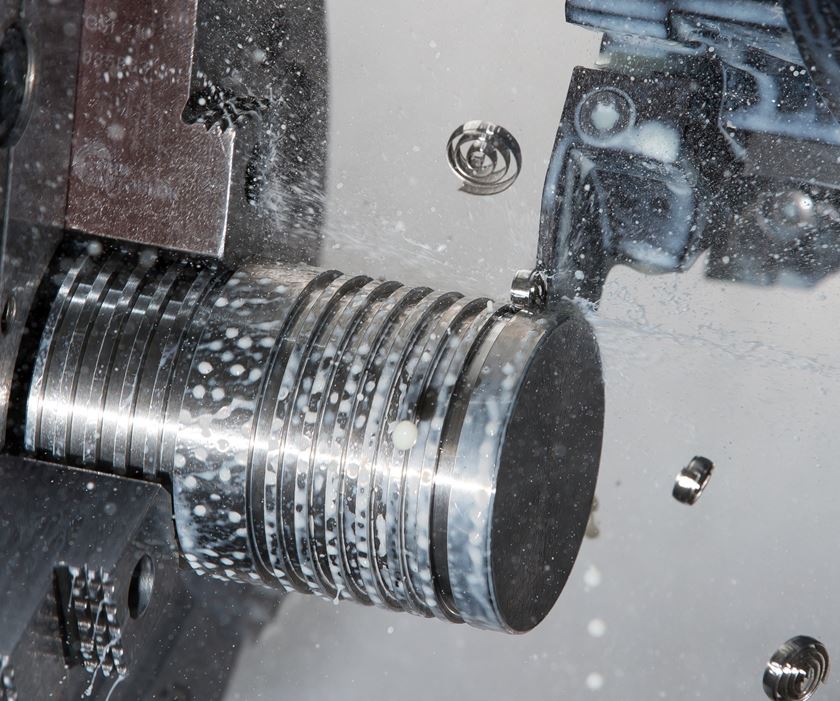

即使清洗设备已优化到符合部件的清洗要求,但颗粒清洁度规格不满足的情况仍时有发生:在验证清洗过程(提取)和测试液体过滤后,过滤介质分析显示,过大的颗粒已从部件中去除。未去毛刺或去毛刺不足的部件可能是导致这种故障的原因,因为在验证清洗过程中,颗粒会在毛刺周围积聚或毛刺会松动。为了达到颗粒洁净度标准,去毛刺和清洁一样重要。

与冲压等其他制造工艺相比,毛刺的产生是由于刀具和部件之间的一维切削运动,加工过程中毛刺的形成明显更复杂。所使用的工艺类型取决于各种参数,如材料特性、刀具质量、进给速度、切削深度、零件几何形状、切削刃半径以及切削和刃角。因此,加工零件的去毛刺通常需要昂贵的操作。对于高精度部件,成本可增加高达30%的整体制造成本。

考虑到去毛刺的成本,防止毛刺或至少减少毛刺的发生是值得的。这种努力已经在组件设计中进行,消除或减少了紧半径和锐角。在工艺规划中也使用了一些方法。这包括,例如,使用具有大尖角的钻孔器,允许在入口和出口点降低预期的毛刺高度。

频繁更换工具也有帮助。半径磨削也建议减少毛刺。

当斜角相对于垂直角度超过45度时,可以减少交叉孔上的毛刺。先大孔后小孔的加工顺序对毛刺的形成有正向影响。在铣削过程中,大多数毛刺的形成可以通过优化横移路径来减少甚至避免。因此,在不太重要的边缘开始和结束加工步骤是一个好主意,并避免超出边缘的刀具退出。如果避免边缘以外的快速出口,并在长时间铣削序列后减少对边缘和出口的进料,这也有助于减少毛刺的形成,以及铣削过程中的广泛冷却。

在选择可能的最佳去毛刺工艺时,以下因素起作用:零件的用途、去毛刺前的毛刺长度和允许的最大残留毛刺、待去毛刺工件的批量大小以及所需的去毛刺质量。后者还可能包括是否需要特定的边缘圆,例如电缆导入,或者是否必须实现无毛刺,锋利的边缘表面,这通常是液压和气动组件的情况。

相关内容

溶剂清洗和防腐

以有效和可持续的方式保护零件防锈。

简单,有效的零件清洗

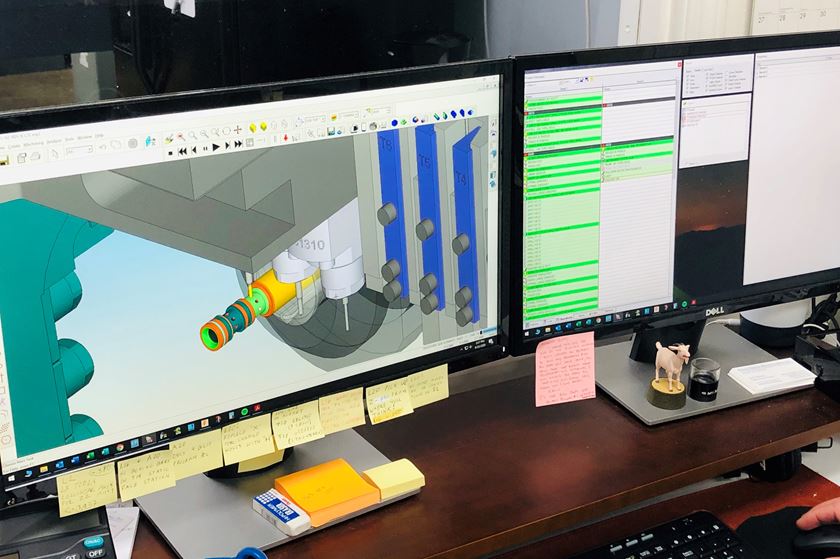

经过多年的尝试,本店已经实施了一套环保、相对简单的系统来清洗每一个生产的零件。

用于高产量机器的连续过程清洗系统

丹·沃尔特斯的发明是一台部分洗衣机,它直接连接到机床上,占地约10平方英尺。轮式清洗机是一种类似输送机的系统,它将零件通过各种化学品和溶液,从每个零件中去除油并烘干。