深孔钻井的工具和技术

了解深孔钻井的挑战,知道如何选择和应用合适的工具,将有助于商店从这一操作中获利。

编辑

有效,高效的深孔生产可以提出许多挑战。为了生产质量最终产品,同时保持在控制下的成本,商店必须能够实现准确性,可重复性和表面处理,同时保持可预测的工具寿命。选择工作的最佳工具和实施正确的操作程序可以帮助使这一艰难的运作效率和有利可图。

在最近的一次活动中大Kaiser Precision工具公司,cory cetkovic,斯芬克斯产品经理,介绍了他的技巧,使最大限度地利用深孔钻井作业。这篇文章阐明了他的要点。

共同挑战

工具跳动控制。深孔钻井的最重要挑战之一是保持对跳动的控制,从而随着切削刀具长度而增加。更换为长度为6倍的切割工具,例如直径为30×直径,将导致大幅更大的跳动。一种更准确的刀柄方法,或者也许是更准确的机床,可以帮助弥补较长的工具的跳跃。

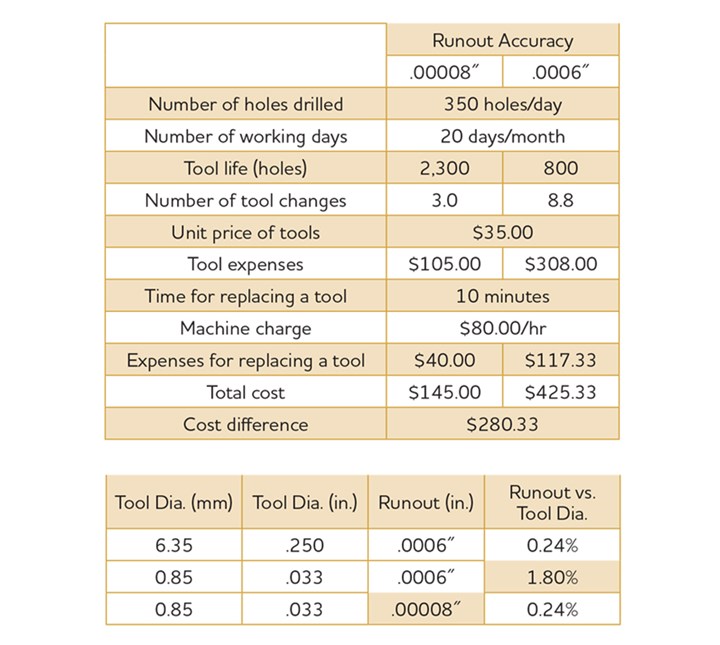

图。用切割工具长度的总指示跳动增加。保持足够的精度水平最大化切削刀具性能和刀具寿命。

跳动影响工具寿命。一个例子(图1)展示了准确性的重要性,即使在不使用深孔钻头也是如此。它显示了2.9倍工具寿命可以通过0.00008英寸的跳动与0.0006英寸的跳动来实现。使用具有6个跳动器的1/4英寸钻头,跳动与刀具直径大约是百分之一的百分比。使用AR 32夹夹夹头,用夹头更换1/4英寸钻头的现有夹头,用于0.85毫米的钻头,允许系统保持大致相同的精度-1.8%的钻头直径。该指示是通过使用用于较大钻头的相同质量的刀架,在小型切削工具上放置了更重的载荷。为了保持0.85毫米钻头的相同级别,需要8000万千万次跳动。因此,在使用小型较长的钻头时,精确的设备上的精确刀架很重要。使用较长的工具进一步放大这些效果,并且与微切削刀具更普遍。

钻机行走。使用较长的深孔钻头(特别是那些超过12×直径的人)时的常见问题是钻孔“行走”。当尝试进入该部件时,因为钻头旋转,它将想要在部分的表面上移动而不是向下钻孔。干净,垂直的表面很重要,可以帮助防止这个问题。铸造或粗糙的表面可以较短,粗管(更刚性)钻头,但较长的钻孔将具有更高的行走倾向,这迅速导致刀具破损。一个暗淡的切削刃也促进了走路的趋势,所以知道何时重新抛弃或更换钻头是重要的。

钻的时间越长,它就越倾向于行走。其他情况,如粗糙的表面,钝的切削刃或倾斜的表面也会增加行走的可能性。

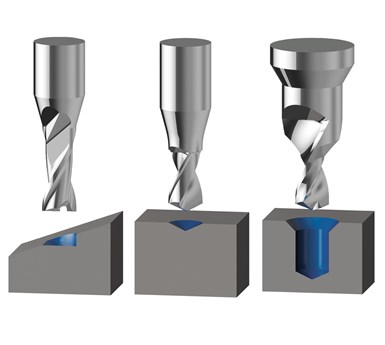

中心钻头可用于提高所遵循的钻头的准确性。中心钻产生的点角度大于深孔钻头的点角度,意图将深孔钻头引导到中心线位置。飞行员钻井为中央钻孔提供类似的目的,除了通过将先导孔钻到直径为1×至2倍的深度来提供对深孔钻头的比特。在倾斜表面钻孔时,钻头可能会走下斜面。在表面上铣削一个平坦,甚至现场或飞行员钻进平板可以防止行走。

上述程序降低了破坏钻头的主要切削刃或甚至在进入的角落中弯曲的可能性。通常,当拐角是碎裂的时候,在注意到之前可以进行几个坏部分。遵循这些程序将减少失败的部分的机会,并在长期运行中创建更加一致和可靠的过程。

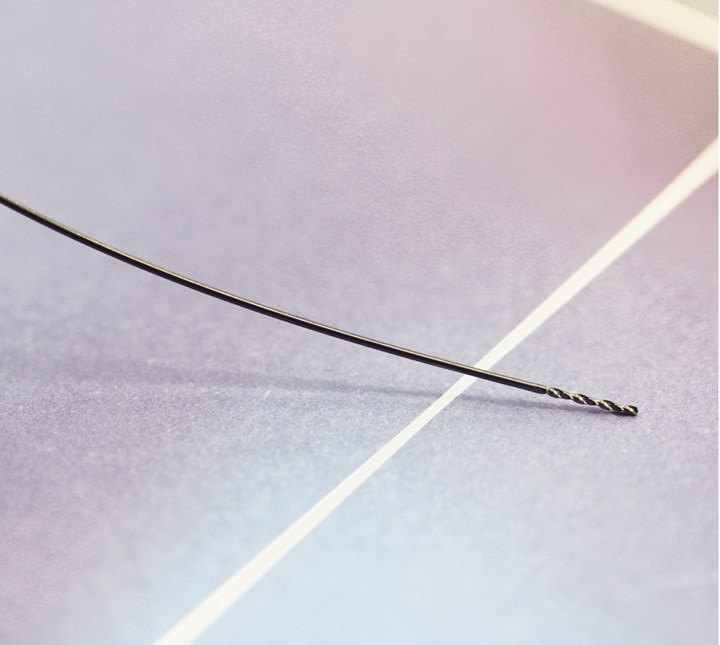

芯片控制。大多数深孔钻头使用内部冷却剂来辅助芯片疏散。然而,通常,内部冷却剂不可用。该工具的直径可能太小,不能容纳内部冷却剂,例如微深孔钻的壳体 - 低于1.5毫米直径,长度为80×长度的直径。由于材料化妆,申请要求也可能禁止使用冷却剂。此外,机床,特别是在较旧设备的情况下,可能没有内部冷却剂能力。

的使用内部冷却剂的优点在冷却切削刃时,它会改善芯片疏散。冷却剂沿孔的底部冲洗到孔的底部,又将芯片推回顶部。

大多数深孔钻头使用内部冷却剂来帮助芯片疏散,同时冷却切削刃。但是,某些策略可用于提高必须使用外部冷却剂的应用中的性能。

没有内部冷却剂,可以使用啄循环来将芯片从孔中拉出。通常,当啄循环与外部冷却剂一起使用时,它的长度直径为1×至2倍,而且往往是较多的,该工具几乎一直缩回到孔的顶部,仅留下尖端订婚。该过程需要相对于内部冷却剂的使用量大量时间。

工具涂料也可以在芯片控制中发挥重要作用。每年都提供新的涂料,其中许多现代涂料以更高的速度表现更好。关键是使用适合于工件材料的涂层并以推荐用于该涂层的速度操作。不运行适当的速度可能导致边缘积累,从而导致芯片控制和刀具故障不佳。

孔直线度

“边缘”是钻头实际与孔接触的部分。双边钻,通常被称为单边钻(因为它每个槽有一个边)是长切削材料的首选。较低的边距为较长的切削材料提供了额外的间隙,允许工具在四边距钻头(通常称为双边距钻头)无法钻出的情况下钻出该孔。

另一种提高孔直线度的方法是使用一系列钻头,从较短、较硬的钻头开始,逐步移动到较长的钻头。

与双边钻头相比,四边钻头提供了极好的孔直线度。缺点是在较长的切削材料中有断裂的倾向。虽然不常见,六边距练习也可用。额外的接触点有助于产生更直的孔,同时保持更准确的直径。因此,在保持较高表面光洁度的同时,更多的余量增加了精度,但限制了芯片疏散的间隙量。

另一种提高孔直线度的方法是使用一系列钻头,从较短、较硬的钻头开始,逐步移动到较长的钻头。如果用一个直径为80×直径的钻头钻出一个直径为80×的孔,那么它很有可能穿过零件的表面。它也不能产生好的直线度,因为它太长太灵活了。避免这个问题的一种方法是先钻一个直径为2倍的先导孔,然后钻一个直径为20倍的先导孔,再钻一个直径为80倍的先导孔。引导80×直径的钻头穿过20×直径的孔应提供足够的直线度。

应在选择一系列钻头时注意谨慎。序列中的先前钻头应具有更大的点角和稍大的直径,以避免任何干扰。例如,从20倍到80×直径,钻头直径的公差将从20×直径上的正直径上的正极呈正极,在80×直径上。1毫米20×钻头可能有1毫米至1.004毫米直径的任何地方。那么,80×直径钻,那么,将具有相同的公差,而是在负面。20×直径钻头还应具有更大的点角。

钻取选择指南

除了意识到钻头的直径和点角度相对于先导工具或斑点工具,避免使用具有未使用长度的深孔钻孔也很重要。未使用的长度累积跳动,增加了费用,并且它降低了整体设置的刚度水平。

钻取选择的另一个关键涉及是否使用内部冷却剂以及如果它将是高压。通常,在使用内部冷却剂的钻头时,循环时间减少。内部冷却剂可从各种制造商获得,直径为0.50毫米。

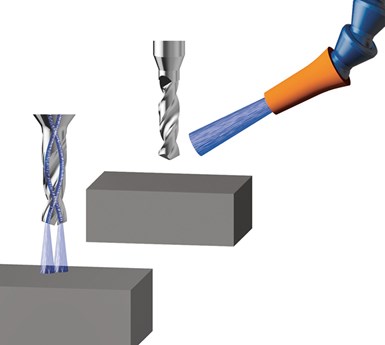

新技术可用于外部冷却剂,允许制造商使用晶粒结构,以创造具有惊人的灵活性水平的切削工具。

新技术可用于外部冷却剂,允许制造商使用晶粒结构,以创造具有惊人的灵活性水平的切削工具。一些新的涂料技术也是最近可用的。通常,可以涂覆小于0.2毫米的工具,但这种新涂层的亮点是一旦工具接地并涂覆,就不需要工具后抛光。涂料颗粒非常精细,使其填充多孔碳化物,产生光滑的表面光洁度。

运营流程

对于外部冷却剂,这个过程应该从一个长度为1×到2×直径的先导孔开始,然后以大约500 rpm和最大进给速率的25%到50%进入深孔钻头。较慢的进给速度和转速降低了损坏钻头切削刃的风险。一旦进入导向孔,钻进就可以以100%的进料和速度进行,直到到达啄眼周期的终点。此时,钻头缩回,将碎屑从孔中取出,但保持尖端啮合以保持位置。一旦清除掉碎片,啄食循环就会再次开始,直到到达底部。然后钻头以100%的速度和200%到500%的进给速度缩回。(一旦钻完井,保持钻头旋转是很重要的。)

这个过程可能看起来很长,但其目的是创建一个一致的环境,使工具具有可预测的工具寿命。许多车间可能会很高兴实现每个钻头2000到4000个孔的范围,但更多的一致性会显著降低废品率,这个程序将提供这一点。

内部冷却液的深孔钻井操作程序类似。它应该从试点钻头开始。通过冷却液关闭,深孔钻应在约500 rpm和200%到300%的操作进给速率的任何地方进入试验孔。过早地转动冷却剂(在钻头内钻头之前)会导致钻头搅打,它可能不会干净地进入飞行员,导致它破裂。一旦钻头进入先导孔,冷却剂导通,钻头应以100%的速度和饲料运行。在到达孔的底部后,钻头应以最大进给速率缩回,大约为500rpm旋转。冷却剂应在钻孔外面之前关闭。

对于使用外部或内部冷却剂的深孔钻孔,遵循这些步骤将提供一致的、可预测的性能,从而实现可靠的工具寿命预测。目的是保持对钻头的控制,保护切削刃免受损坏和过早磨损。深孔钻孔可能是一个更具挑战性的金属加工操作,但当适当的程序到位,它可以处理很少的问题。

相关内容

CNC磨机上的精密车床操作

有时商店没有做足够的车削工作,以证明购买数控车床。但是,当它需要生产精度转动部件时,即使对于尺寸非常小,店铺也需要解决方案。

工作的许多方面

这是一种广泛的观察方法来接近工件,从酒吧喂食器到夹头夹在机器人上。

线程旋转基础知识

对于具有异常高度高度的螺纹部件的高价值螺纹部件的需求迅速增加,在美国商店和制造商之间的螺纹旋转技术造成了很大的兴趣。