测试找出解决清洁难题的答案

在实验室分析的支持下,通过进行实际试验,可以找到针对特定应用的最佳清洗液。

虽然没有一种清洁解决方案适用于所有的工业清洁任务,但可以通过实际试验找到适合特定应用的最佳清洁液,并辅以实验室分析。制造商必须为每个清洗应用确定最具成本效益的解决方案。除了实际的清洗方法外,整个生产过程,包括使用的加工类型以及运输和储存容器,都必须考虑在内。

这篇文章包括对三个清洁试验的分析溶剂并对水性清洗剂进行了测试。结果为我们提供了一幅清晰的画面最好的解决方案用于每个应用程序。

的行动计划

公司应该考虑组建项目团队,其中包括来自不同领域的专家,以便对哪种媒体最适合应用程序做出最明智的决定。所选的介质必须能够以最小的成本达到洁净规格。灵活的清洗装置和“低维护”溶剂是必不可少的。

首先,企业需要全面、彻底地评估情况,回答以下问题:零部件是用什么材料制造的?它们的几何形状是什么?在生产过程中可能发生何种程度的污染?零件加工后的清洁程度如何?

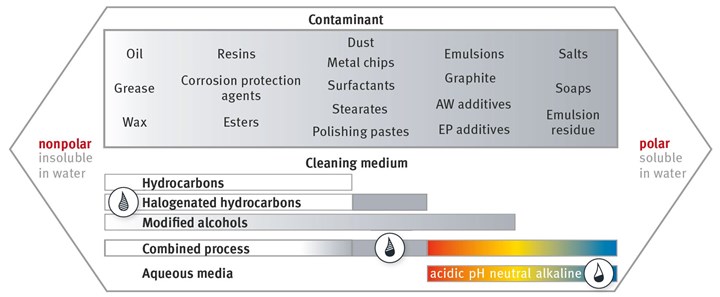

图1:污染物被定义为非极性或极性。污染物的种类决定了应该使用哪种清洗液。烃类流体最适合用于非极性污染物,而水相流体最适合用于极性污染物。

除了颗粒外,污染也可以通过覆盖在零件上的薄膜来发现。这部影片分为两类:极性影片和非极性影片。极性物质包括乳剂和大多数其他水溶性添加剂,而非极性物质包括机加工用油和润滑脂。考虑到这一事实,可以排除某些清洗介质,缩小选择范围。参见图1。

技术清洁度要求有明确的规格,以每部分或每规定的表面面积的颗粒数量为形式,按颗粒大小(微米= 1/ 1000毫米)分类。同样相关的还有重量规格(毫克/规定表面积)和表面张力(毫牛顿/米)。ISO 16232和VDA 19描述了技术清洁度和合适的测试方法的一般要求。

通过遵循这些标准和指导方针,制造商将很快得到一个清晰的画面:他们可以确定整个流程链中需要考虑的关键问题,并意识到理论上理想的可能无法实现。

测试的例子

为了找到清洁应用的解决方案,有必要在商业清洗装置中进行实际测试,测试所有可能使用的液体。如果在不同型号的标准装置中进行这些试验,就可以相对迅速地确定最合适的清洗过程。

以下例子基于实际经验,考虑到能源投入、成本和流体消耗。

例1:挤压衬套

- 清洗零件:由铝板制成的挤压衬套

- 材料:铝

- 污染物:山核桃酸锌是挤压加工的辅助材料

- 洁净度要求:零件不含大于200微米的颗粒

需要使用非水溶液和水溶液进行几项清洗测试。

方法A -水溶液清洗:在清洗装置中使用水溶液清洗;单室清洗单元,配有两个水箱,具有喷雾,浸水和可选超声波功能。清洗液是酸性的(pH值为5)。如果没有额外的超声波清洗是不成功的。这意味着超声波处理是必须的,用水清洗。这种水清洗系统的操作成本为每批4.98美元。

方法B -溶剂清洗:在全真空中清洗,单腔单元,带有两个介质罐,带有浸水和可选超声波功能。清洗介质为全氯乙烯(perc)。与用水溶液清洗相比,不需要超声处理来达到所需的结果。这意味着更短的生产周期,每批成本降低到3.53美元。

结果:在对比两种清洗方法的能耗时,使用perc清洗的效率明显更高,每批仅使用3.3 kW,而使用水基清洗剂每批使用6.0 kW。

结论:每批清洗费用分别为4.98美元和3.53美元,说明化学溶剂处理是经济上的首选。

例2:控制活塞

- 需要清洗的部件:控制活塞,在清洗前经过机加工、硬化和圆柱磨光

- 材料:铝

- 污染物:水化合物和研磨添加剂

- 清洁度要求:零件无大于200微米的颗粒,零件上无残留

如果对清洗溶液没有特定要求,并且可以在使用各种溶剂类型和水溶液的清洗装置中进行试运行,那么就可以全面了解所有选项。

一些清洗装置需要使用水溶液,如Pero-TWT自动浸泡清洗系统。本文的示例2测试证明,当清洗含有极性污染物的部件时,水剂是最成功的。

结果:用溶剂清洗后,在清洗前已经存在的部位会出现斑点。当所有的油和油脂残渣被清除后,它们就变得可见,并由研磨化合物留下的盐和钙沉积物组成。在这种情况下,“以牙还牙”的原则是适用的。为了去除引起斑点的极性污染物,单独使用非极性产品(如卤化烃)或双极性产品(如改性酒精)通常不是解决办法。

结论:这是一个典型的应用例子,水性剂是最好的选择。

例3:钢丝网

- 清洗件:钢丝网件(原材料拉伸、退火、网孔)

- 材料:钢、不锈钢或铜

- 污染物:拉拔油(用于减少拉拔过程中的摩擦)

- 清洁度规格:零件干燥,无油污

由于没有关于清洗溶液的规范,在使用不同溶剂的清洗装置中进行试验将提供可选方案的良好图像。

结果:如果使用水溶液,干燥的问题需要仔细考虑,因为需要大量的能源,以达到完美的干网部分。

结论:考虑到干燥的高能耗,溶剂是首选的解决方案。

每种解决方案类型的好处

当零件不仅必须满足通常的清洁度和残留污染要求,而且必须没有斑点时,事情就变得复杂了。为了去除盐垢、肥皂渣或指纹,需要水溶液

在这种情况下,结合水溶液和非水溶液的方法是首选的选择。例如,这些可能需要使用溶剂进行初步清洗,然后用水性清洗剂处理。根据应用程序的不同,这两个进程可以在一台机器上执行,也可以在两个独立的单元中执行。同样,必须考虑加工时间和整体清洗成本的问题。

水溶液常被称为“强力清洁剂”。虽然它们需要一些额外的处理来重复使用,但它们适合于一系列的应用。只有水性清洗剂能够通过去除部分材料来改变零件的表面性质。

溶剂没有这种能力,因为它们是纯化学物质。然而,它们具有出色的除脂性能,并且易于通过蒸馏进行净化。此外,它们是有效的清洗零件与复杂的几何形状。

当有效地清洗零件时,降低成本是一个很大的效益。

清洁解决方案概况

从远古时代起,水就被用来清洗和清洁,而像表面活性剂、建设者和防腐剂等添加剂增强了它的清洁性能。现代的含水清洗剂工艺是在酸性、中性或碱性条件下进行的。为了实现稳定的清洗过程,必须连续处理清洗液。

在使用溶剂的系统中,这可以有效地完成。

改性醇是现有清洗液系列中的最新产品。它们有许多优点,因为它们包含极性和非极性成分,因此是去除水乳液残留的可行选择。

在过去的二十年里,溶剂如碳氢化合物(称为异石蜡)已经成为一系列应用的首选解决方案。

卤代烃(如全氯乙烯)的使用寿命更长,在许多行业中被广泛用于成本效益高的部件清洗和脱脂。

在确定工作的最佳清洁解决方案的过程中,制造商必须考虑需要达到的清洁程度,以及生态和经济方面。

佩罗AG) |pero.ag

关于作者年代

Thomas Schwarz是一名机械工程师,在德国Königsbrunn的Pero AG公司担任技术顾问。商业经济学家(FH)沃尔特·穆克(Walter Mueck)在Königsbrunn的Pero AG负责营销。