为什么我的表面这么粗糙?

要意识到影响尺寸和公差的内在制造和设计挑战,你可以(或不能)实现一个“建成”的部件。

出于美学和功能的考虑,设计师们花了无数的时间在CAD中完善他们的3D模型的曲线和轮廓。不幸的是,如果你以前用3D打印过任何东西,你知道打印出来的几何形状和你用CAD做的模型是不一样的。这是为什么呢?

首先,大多数3D模型需要以STL文件的形式从它们的本地CAD软件导出,以便在增材制造(AM)之前读取到构建准备软件,如Materialise Magics和Autodesk Netfabb。在这个文件导出过程中,3D模型的边缘、轮廓、曲面等都是通过一堆三角形来近似的,这个过程叫做镶嵌。所以,圆不再是完美的圆;它们是由一系列直线(镶嵌中使用的三角形的边)形成的近似(见图1)。

所以为什么不让三角形变得更小(越来越小)来改进近似呢?您可以这样做,但这会增加STL文件中出现错误的可能性。误差可能来自数值精度、舍入误差、不对齐的顶点等等。在准备3D打印之前,大多数STL文件必须进行检查和修复。此外,随着三角形变得更小,文件的大小将迅速增长到GB范围,特别是对于复杂的有机形状和格子,使构建过程非常缓慢。

使用AM时,您将面临的第二个问题处理逐层制造的现实。对于水平和垂直表面,分层或“楼梯”效果不是问题。然而,必须仔细考虑倾斜表面,弯曲的形状,圆角,孔和其他孔,以最大限度地减少楼梯在AM过程中固有的阶梯的影响。当AM用于原型和视觉辅助工具时,我们大多忽略了这一点,但现在我们希望用AM制造功能部件,分层事项。

所以为什么不减少图层的厚度和最小化楼梯的高度呢?这当然是一种可能性,但减少层的高度意味着构建更多层,这将增加构建时间。用新粉原料重新涂一层很容易需要7到8秒,这听起来并不多,直到你把它乘以成千上万层,可能需要一个构建。例如,在建造20微米厚的层时,1英寸高的部分将被切成1270层。

那么,为什么不重新调整几何形状,使倾斜的表面变得垂直或水平?这当然是可能的,但是水平或垂直的表面很可能会变成倾斜的,你会遇到和之前一样的问题。根据悬垂角度的不同,你可能还需要添加支撑结构,这将在移除时留下额外的材料(见图1)。不用说,优化部件的构造方向以最小化楼梯和镶嵌的影响是AM设计的重要步骤。

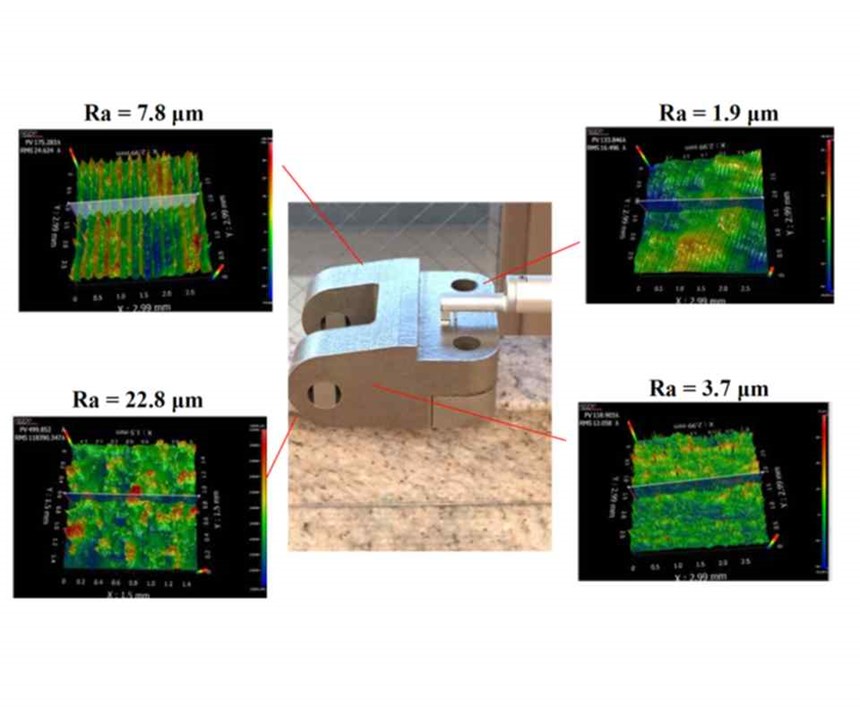

最后,尽管您尽了最大的努力优化构建方向,但您仍然必须应对这样一个事实,即您的部分是通过使用粉末床聚变时使用激光熔化小的金属粉末颗粒而构建的。这种工艺不会在零件上留下清晰/脆的边缘,部分熔化的粉末颗粒会粘附在零件的侧面,使表面更加粗糙。以图2为例,我的同事Ed De Meter和Amine lehtiheet教授设计了一个Inconel 718部件,用于在EOS M280激光粉末床聚变系统上进行加工,如图所示。铬镍铁合金718零件往往有一些最光滑的表面,我们所做的AM零件。

那么,这对你意味着什么?嗯,如果您正在制作AM零件,那么您需要了解所固有的制造和设计挑战,影响您可以(或不能)在“AS构建”部分上实现的尺寸和公差。如果您正在加工AM零件,那么您将需要确保设计人员增加了足够的加工津贴来减轻曲面细分或楼梯效果,特别是用于配合表面和接口。最后,如果您在表面整理中具有专业知识,那么AM可能是一个为您提供的福音,几乎所有金属AM部件都需要某种表面处理以增强它们的表面光洁度。