当一个人吗?当两个吗?

东分公司经常使用动工具车削中心在一次安装中完成复杂的零件。然而,它也利用了一种灵活的、可重构的“小单元”策略,使单个操作员能够同时处理两台机器,通过重叠操作本质上获得了“自由”的加工时间。

有复杂的工作,东分公司工程认为,它必须运行在其车削中心与活的工具。这些零件中的许多都有严格的特性公差,这使得在一台机器上进行车削、铣削、钻孔和其他操作是非常重要的。

也就是说,在其他情况下,在两台机器上运行零件要么是活刀车床的替代方案,要么在某些情况下,是一种使车间获得一些“自由”加工时间的策略。对于这些应用,康涅狄格州新米尔福德的车间使用可重构的“微型单元”方法,使用一对便携式数控铣床,可以轻松地运输到任何车间的常规vmc或车削中心旁边,然后执行二次操作,运行专用的小批量作业或机器原型。这样,一个操作员就可以照管两台机器,而不是无所事事地等待一台机器完成操作。

这家店的运营副总裁Chris Guidotti说,这种“现场直播”的方法还提供了调度的灵活性,如果有现场车床,通常可以更容易地适应客户的“热点”工作。他解释说在最近的一次访问,mini-cell概念归结为重叠操作只要可行,以充分利用运营商的可用时间,而不是过分集中减少周期时间或主轴正常运行时间最大化,提高生产商店更不会去做。

利用互补的加工策略

Paul Guidotti,公司总裁兼克里斯·父亲于1989年创立了东部分公司。今天,该商店拥有22台机器,为客户提供需要医疗,航空航天,印刷和高压电源部件和组件的客户。它专注于原型化,小到中型批量生产工作,并容纳各种金属和塑料材料。

多年前,重复合同工作与杂项工作店工作之间的分歧为70/30。今天,它更接近一半。克里斯说,这主要是因为该公司正在努力通过从其他行业的工作中拉动来扩展其客户群。除了缩小批量尺寸之外,这是工艺灵活性变得越来越重要的原因。

吉多蒂解释说,当然,在East Branch Engineering,流程灵活性一直是最重要的。从一开始,与机器数量相比,这家商店的劳动力相对较少,认为操作员应该一次操作多台机器。所以从这个角度来说,通过动态创建微型细胞来重叠操作的概念并不新鲜。车间一直设想使用某种小型铣床,这种铣床可以很容易地放在车间的其他主要机器旁边,这样操作员就可以照管两台机器,使用便携机器进行二次操作,或者进行不同的、可能是意想不到的热作业。

事实上,它于2000年为此目的购买了一台紧凑型机器,并在所有主要设备附近添加了电滴,根据需要为该机器提供电量。然而,该商店发现该特定机器的可移植性缺乏。此外,它没有自动刀具,因此操作员需要手动更改工具。

因此,东部分支机构在2004年暂时提出了迷你细胞方法,并在2004年购买了第一个活工具车床。该店越来越追求更复杂的工作,这平台使得棘手的部件能够加工完成。在一个设置中,确保可能在两个或多个机器中不可能运行的功能到特征精度的级别。

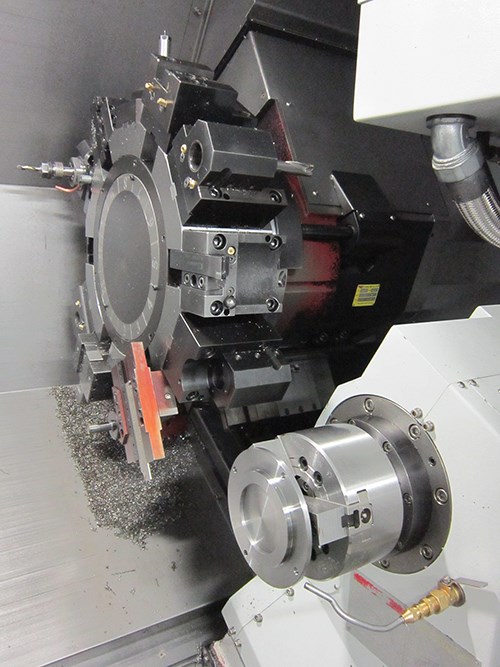

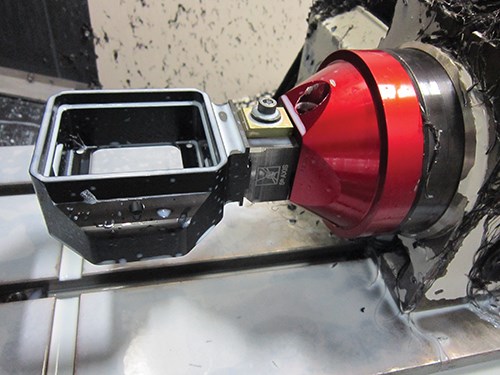

如上所示的这种部分的一个很好的例子。该店目前的机器通过方法机床购买这款钢铁枢纽的塞镜HT-30SY双轴转动中心。该机具有30-HP主轴,6,000 rpm子板,y轴运动和12站BMT炮塔,每个站都有10-HP的直播电容。

Guidotti先生说,由于键槽、轴和安装孔位置的定位公差很紧,所以车间使用双轴机床来制造这个部件。有了这台机器,可以在一次设置中完成零件,这意味着这些功能之间的方向基本上是“拨号”的。另一方面,在VMC上完成铣削功能,需要在两次铣削操作(包括两个安装和两个夹具)之间对零件进行定位,这将导致多个定位误差叠加的机会。

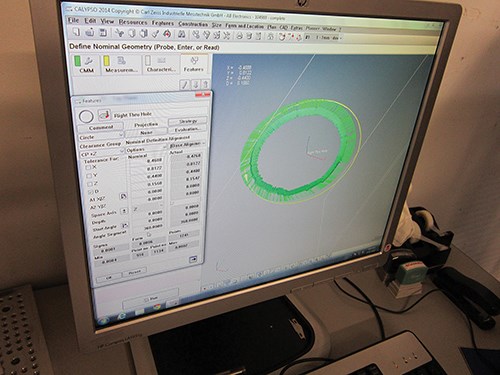

他指出,在一台机器上一次性安装完成这样的零件还有一个检查好处:零件只被测量一次。相反,在多台机器上的多次设置将意味着一些特性将在公司的车间CMM(蔡司Duramax模型)上进行多次测量。在轮毂的情况下,轴是一个基准。因此,在多次设置的情况下,需要在车削完成后对数据进行探测,并在后续的铣削作业后再次进行冗余探测,从而增加了零件检查的时间损失。

吉多蒂说,尽管如此,使用动工具车床也有缺点。具体地说,安装必须由熟练的人员进行,而且固有地比传统机器需要更长的时间。这使得在这些机器上生产具有相对宽松公差的部件变得不那么吸引人,特别是当批量尺寸很小的时候。如果活刀车床崩溃或停机维护怎么办?有什么备用计划能让传统上在那台机器上生产的零件按时交付给客户?此外,East Branch Engineering处理的部件需要进行二次操作,这些操作不一定复杂,但需要在机器上进行额外的耗时设置,以完成初步操作。

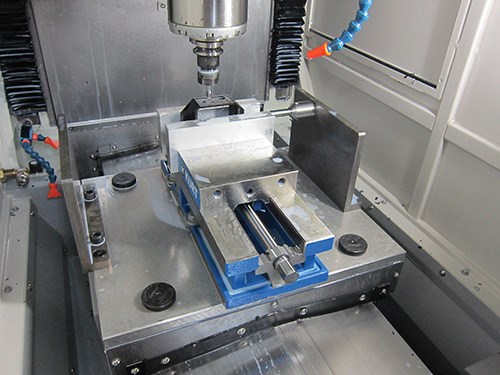

这些和其他原因促使工厂在几年前重新考虑微型单元的概念,以补充其活工具车床。那时,它碰巧出现了一个新的紧凑的机器平台,比它多年前尝试过的最初的“便携式”机器更便携。2013年,East Branch Engineering从西南工业公司购买了一台Trak 2OP数控铣床,这是该公司目前拥有的两台此类机床之一。这台机器是为二次操作和短期工作而设计的,包括一些设计元素,使车间能够实现它一直在这类机器中寻找的机动性和灵活性。

一个有吸引力的元素是它的尺寸。30次锥度,3马力磨机的XYZ乘坐14乘12乘17英寸,占地面积仅为2.5脚4英尺,因此它可以位于另一台机器附近的一个方便,方便运营商访问。它也可以使用简单的托盘插孔移动到不同的位置。(实际上,每台机器都标配托盘千斤顶。)

Guidotti先生表示需要大约5分钟才能将2000重新部署到另一台机器附近的新位置。该过程很简单:电源关闭2OP,拔掉它,使用托盘插孔将其移动到新位置,重新连接电源(记住,商店已经安装了每台机器旁边的电源掉落)并打开。操作员也首先扫描该地区,因此没有机器安装在芯片上。此外,虽然商店的地板相当水平,但运营商一旦定位在其新位置就会常用机器。

机器的标准八站自动工具刻器消除了手动工具的需要变化,而一体的jergens球锁定系统,由亚板板,夹具板和柄组成,便于快速变化。利用该系统,柄部通过夹具板中的衬垫插入到连接到机器台上的子板中的接收器衬套中。在每个柄部内部是三个球,其三个球在接收器衬套中膨胀成锥形凹槽,只需几个螺丝螺丝,可以在固定板和亚板之间提供保持力,并且可以实现±0.0005英寸的定位重复性。

除了加速设置,快速更换夹具系统使商店可以很容易地中断运行的一批零件,并替换它与客户的热工作。要做到这一点,操作员只需移除当前工作的夹具板,将工具偏移保存到控制中,安装新工作的夹具板,添加任何可能需要的额外工具,调用新的工作程序,并开始切割。此外,该机器的Prototrak TMX控制器带有对话式、图形用户界面,操作人员可以很容易地在设置过程中离开机器,然后继续操作。这是因为它不会让操作人员移动到后续步骤,直到他验证前一步已经完成(见图11和12)。

Mini-Cell应用程序

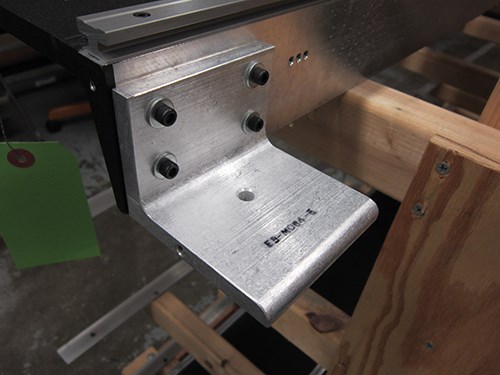

在第六幅图中显示的有角度的部分是一个原始组件,商店认为它很适合双机、微型单元策略。吉多蒂说,这是因为该部件的侧面有一个简单的洞。

此部分用于大型打印机的组件中。初始订单调用此部分一次完成10。但是,当订单增加到每批30时,完成初级加工操作的时间然后执行第二个设置只是为了钻侧孔被证明的太冗长。现在,每当这项工作再次出现时,商店使用2OP机器创建一个迷你电池,以钻入已经被另一个VMC部分完成的工件中的侧孔,并且具有一个操作员倾向于两台机器。

Guidotti先生承认开发夹具为该部件持有多个工件并使初级机钻井侧孔来制作一个论据。但是,这意味着必须致力于设计和制造定制夹具的时间,然后机器仍然被捆绑起来执行非常基本的操作而不是更复杂的工作。因此,在这种情况下,使用便携式机器一次钻侧孔的一部分使得更有意义更有意义(所有的虽然实现了“免费”加工时间,商店总是希望得分)。

东分公司工程持有每周生产会议,其中主要人员包括机器运营商,讨论在队列中的工作以及在不影响质量的情况下填写它们的选项。这通常包括关于当时运行的零件类型,夹具注意事项和当前当时运行的其他作业的状态的短暂对话。有时,许多具有公司交付日期的工作计划在商店的实时工具车床上生产。当这种情况下,闯入该计划是不切实际的,以便为新的原型或短期工作制作10个左右。因此,该商店将创建一个由传统车床和2op组成的迷你电池。

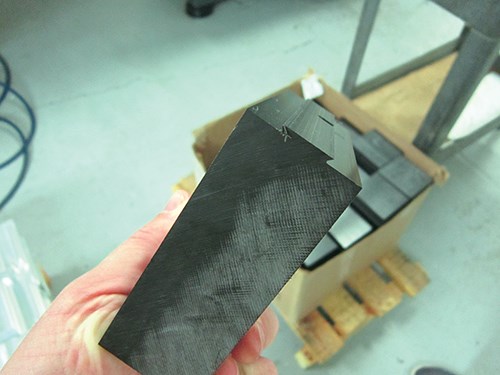

但是,虽然这台便携式机器的名字是“2OP”,而且East Branch Engineering经常使用它进行二次操作,但商店也在其他方面受益于它。例如,它可以作为一个独立的机器用于相对基本的工作,或在工件库存的机床夹具轮廓。第八张照片中显示的部分就是一个例子。2OP机器在Delrin库存中创建燕尾轮廓,使工件能够被固定在一个配合燕尾的工作夹具中,该夹具从第5轴安装到车间中一个更大的vmc上的旋转分度仪上。然后VMC执行主要的口袋和轮廓工作。然后,将部分完成的零件送回2OP,磨掉工装燕尾并钻几个孔。吉多蒂先生表示,与之前使用的方法相比,这将手术次数从7次减少到3次。另外,这样一个简单的备料操作并不需要一台大型机器。

与30脚重点有效

除便携式厂房外,东分公司还拥有许多其他30遍机床。Guidotti先生解释说,该商店对这些机器的经验使其能够从一开始就使用便携式机器。键是工具和编程软件。

例如,工具中的任何弱点在30锥机上放大超过主轴接口的机器。因此,虽然可以通过在40次锥度中使用略微损坏的夹头来获得,但是对于30次锥度可能不会是这种情况。他说,店铺致力于使用非常紧凑的刀架(一些谐波)和最大刚性的短工具。

该工作室还发现,在使用其GibbsCAM软件编程时,应用来自celertive Technologies的Volumill工具路径策略是有价值的。Volumill刀具轨迹在整个切割过程中保持了近乎恒定的材料去除速率,并且不包含尖锐的角。因此,无论边界几何形状如何,都可以使用更激进的切削参数,从而大大减少循环时间。

Guidoti先生,他做了很多商店的CAM编程,他有时使用软件公司的Volumill Milling Advisor,与刀具制造商螺旋解决方案一起开发,该解决方案是专门用于Volumill工具路径的计算器。该资源根据材料类型,工具选择,机床功能和其他几个因素提供保守和攻击性切割参数建议。这与有效的工具选择相结合,使商店能够从其30锥机上获得有效的材料去除率和刀具寿命。

.jpg;width=70;height=70;mode=crop)