当轧机不转动时

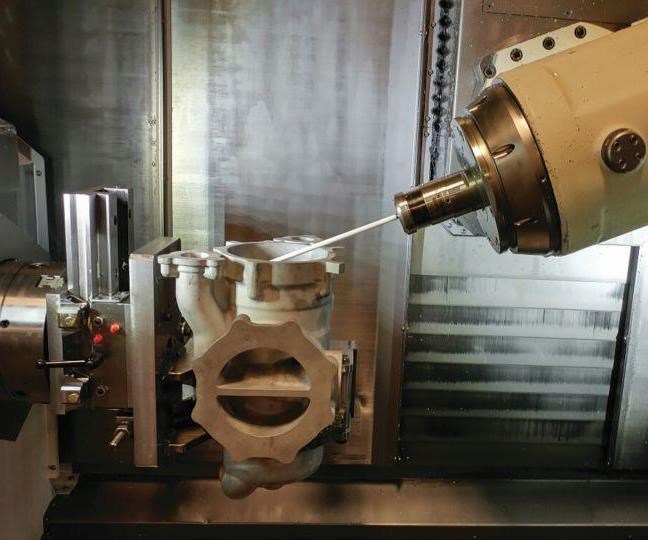

LeanWerks采用了创新的探索,工装和装夹战略,以确保其车铣加工铸件完整的,实际上把它变成一个五轴加工中心。

机修厂的生意常有起起落落。2015年,合同车间leaswerks.'业务肯定是消退,主要是因为它的大部分工作都是支持油田客户的支持。当时订单已经下降了很多,而且生存的努力导致商店出售最近获得的转向中心,并将其占据其60多人劳动力的一半。

这刺激了Ogden,犹他州,商店追求其他行业的工作,如航空航天和高速自动化,建立更平衡的客户群和廉价的工作流程。Leadwerks,现在注册到AS9100C航空航天标准,也开始调整其一些现有的加工能力,以更好地适合那些新兴行业遇到的加工工作。

一个例子如下所示,对于一个喷气发动机燃料过滤器壳体的铝熔模铸造。通过LeanWerks被介绍到这个工作的时候,它的航天代工客户是背后的交付时间表近一年来,由于其内部的加工过程,从而生产速度,缓慢。其结果是,它的客户,在其上安装了该房屋的喷气发动机的OEM,正在失去耐心,并造成与此作业延迟的积压令人失望其它客户。因此,在努力减轻其内部加工资源的一些负载,铸造联系LeanWerks考虑采取这些铸件的加工。

尽管许多工程师指定为他们的设计投资铸件,因为它们的价格相对于其它铸造工艺良好的尺寸精度形式复杂,投资铸件仍需要加工,以实现精确匹配和功能的高性能组件。然而,这些类型铸部件及其相关工件夹具刁钻要求的变化导致一些商店,以避免承担这种类型的加工工作。

例如,燃油过滤器外壳零件需要多种加工操作,包括深孔铣削、镗孔、端面、钻孔、攻丝、内径开槽和三维轮廓加工。最初,车间认为可以使用三轴轧机上的几个设置和车削中心上的一个设置来完成这项工作。最终,它认为这不是最好的策略,因为由于多次设置,零件在复杂的基准方案下的紧位置公差无法实现。

相反,LeanWerks考虑如何利用其马扎克Integrex i200车削机的铣削能力,以最大限度地减少零件在加工过程中接触的次数。该工厂主要使用该机器生产石油和天然气行业高压泵送作业所需的锥形旋塞阀插入件,如水力压裂和连续油管应用所需的插入件。Integrex非常适合阀门插入件,因为它既可以旋转部件的锥形外径,又可以铣削其内部的交叉轴流孔。该机床还可以铣削孔的相关o形环,这需要五轴轮廓操作,因为孔的锥形表面。

也就是说,加工燃料过滤器壳体部分在转动机上,一项所需的作业,所以没有转弯,呈现出各种挑战。例如,A356.0飞机级铸铝具有高二氧化硅含量,可以在切削刀具上难以实现。此外,部件的几何形状在所有面上具有多个角度具有多个特征,包括在13英寸深的铸件底部内部的关键配件,薄壁区域在加工过程中产生振动问题。此外,具有复杂的基准结构的部件需要紧密的公差,包括在一些广泛分离的特征上的真正尺寸公差0.25 mm,尺寸公差为±0.01 mm,对于其他分开的特征为0.05 mm的尺寸公差为0.05 mm。

因此,LeanWerks实际上采取了三个步骤,使其车铣有效地在一个设置中加工熔模铸造的五个面。第一步是设计一个夹具来保持铸件,使加工能够在零件的五面进行。这种夹具设计的一个关键部件是一个支架,它与铸件主体接合,同时提供支架腿之间和两侧的功能(见本文的介绍照片)。为了将铸件固定在支架上,在支架腿之间安装了链条和滑轮机构,以提供均匀分布的夹紧力。

由于车铣无法提供足够的y轴行程来达到所有的功能,因此在夹具中加入了一个Setco燕尾滑轨,使摇篮和部件能够滑动并重新夹紧到一个可访问的位置,而不需要完全重新安装部件。为了保证刚性,摇篮被安装在钢板上,并用销钉和焊接来支撑。底座安装在燕尾滑座上,滑座安装在机器现有的三爪卡盘上的主爪上。

接下来,店内一体的触发式探测系统。触摸探测是必要的,因为每个铸部件的形式稍有不同,并用于减轻在Y轴行程问题滑动夹具改变部件的位置。探测允许的部分的新位置后移,以精确地定义,并且随后的刀具路径是最佳拟合的实际部分的位置。

事实上,工厂意识到它需要一个标准长度的探头和一个延伸探头来访问位于零件内部深处的特征。由于车磨机只有一个探测通道,LeanWerks在机器上安装了Renishaw RMI-Q无线电接收器,并在主机控制面板上安装了可编程逻辑控制器(PLC)卡来处理第二个探测信号。短探针使用25毫米长的笔,而长探针使用50毫米长的笔,安装在200毫米的扩展。两者都使用雷尼绍RMP-60探针体。

探测例程使用Renishaw的检查加软件进行编程,并将结果代码添加到适当位置的机器程序中。初始探测程序在壳体内部的底部端口上的点和壳体前部的开口以限定部分的中心轴线。探测的其他特征包括靠近面部附近的小端口之一,以限定部分的旋转方向和主侧凸缘内的壁以限定部分的Z轴位置。Mazak的工作位置误差补偿(WPEC)软件模块允许通过从初始探测例程导出的真正计算来检测的偏差,以通过主轴索引运动与部件一起移动。在初始探测例程之后,执行额外的探测以确认相关特征和后机后表面的位置。

最后,对于这部分和研磨铝材料所需的深层意义深远加工操作导致的店运用先进刀具技术。对于这项工作,该店采用REGO-FIX powRgrip刀柄系统。一种替代热压配合,所述powRgrip是机械的,压配合的系统,由刀夹,精确度和夹头紧凑的台式液压夹紧单元用于插入筒夹和工具插入到保持器。根据雷哥-修正,该系统能够生成高夹持力,同时维持一个总指示读数小于0.0001英寸。该系统的刚度提高了刀具寿命和切割精度。

切割用于该作业工具必须具有正高前角,并在非常高的速度与切光深度来运行。加尔Alumistar端铣刀被用作以及一个小面磨机,具有未涂覆的,高度抛光的,高正刀片。

LeanWerks还预置工具使用斯佩罗尼STP马吉斯400预调可以从BIG KAISER这项工作。所述预调不仅允许工具的外部设置,但是,更重要的是,有助于鉴定和故障排除,因为它便于切削刃的检查,形式的工具和跳动的测量的形状的验证。

转折点

LeanWerks开发的在车轧机上加工这种投资铸造工作的工艺将每个零件的生产速度从10小时提高到不到2小时。因此,该商店继续考虑其他方法,它可以以类似的方式最大限度地利用现有的能力,因为它追求工作在各种新的行业。事实上,LeanWerks现在正在寻找新员工,考虑到随着商店继续向新市场扩张,增长已经恢复。它的目标是识别有潜力与公司一起成长的高素质候选人,并培训他们不断考虑实现更高运营效率和成功前进的方法。

关于作者:里德利兰是LeanWerks,位于犹他州奥格登合同店的总裁和创始人之一。