“一、二、三、四、五、六……”

杰克·格兰杰正在计算直径不到半毛钱的H13不锈钢零件的特征。

“……16、17、18、19……你懂的,”他说。

我们坐在格兰杰先生位于马萨诸塞州富兰克林市9万平方英尺的机械车间里的一间小会议室里。这家店名叫阿尔法格兰杰(不要把它和一家工业用品公司搞混了,这家公司销售从脚垫到马达的各种产品),他正在计算他的公司每年生产的数百万个小回转零件中的一个零件的棱型、角度和曲线。

他最后总结了超过20个特点,在这个单一的部分,一个超大型液压汽车组件——他们都对测量和检验提出了严峻的挑战。“我们的客户想知道这些半径是什么,”格兰杰先生说,“顶部的宽度和曲线的角度,所有这些公差都小于千分之一英寸。”

他指出,人们可以花上大半个小时来测量这一个部件,而Alpha Grainger每年制造数百万个这样的部件。

幸运的是,Grainger先生和他的157名员工在20世纪90年代早期就有远见地开发出了自己的检测方案。他是第一批开发基于视频的计量系统的工程师之一,该系统使用高倍放大视频来简化对小部件特征的检查和测量。这种机器的特点是有一个X-Y舞台,可以将部件放置在安装在它前面的摄像机前。打开相机,零件的图像出现在电脑显示器上,显示器显示基本的测量特征。时至今日,这家商店仍在使用格兰杰的几台原装电脑,其中一些电脑仍在运行Windows 93操作系统,不过运行得有些微妙。

他说:“我们的问题是,我们的零件有很多尺寸,我需要一种方法在一个画面中捕捉这些尺寸。”当商店使用传统的测量仪器,如千分尺和光学比较仪,这些基本工具使用起来很耗时,而且容易受到人为误差的影响时,生意被外国竞争所抢走。“我想把一个角色放到镜头前,把它拿下来,然后就完成了,”格兰杰先生说。“我试图在大幅提高检查的可靠性和频率的同时,减少测量零件的劳力。”

由于与外国竞争对手存在巨大的劳动力成本差距,格兰杰意识到,唯一的解决办法是拥有竞争对手所没有的能力。他最初的基于视频的系统是这个解决方案的一个组成部分,但它有局限性。该装置的视野很小,需要操作者不断进行调整。此外,对于阿尔法·格兰杰制造的微小旋转部件所必需的近微观测量来说,分辨率还不够好。人们开始寻找更好的解决方案,在尝试测量万分之一英寸大小的部件特征时,能够提高速度、准确性、可靠性以及自动化程度。

“我一直在寻找能够解决所有这些问题的方法,”他说。格兰杰先生发现了什么——数字视觉系统Starrett-。

向左滑动以获得新功能

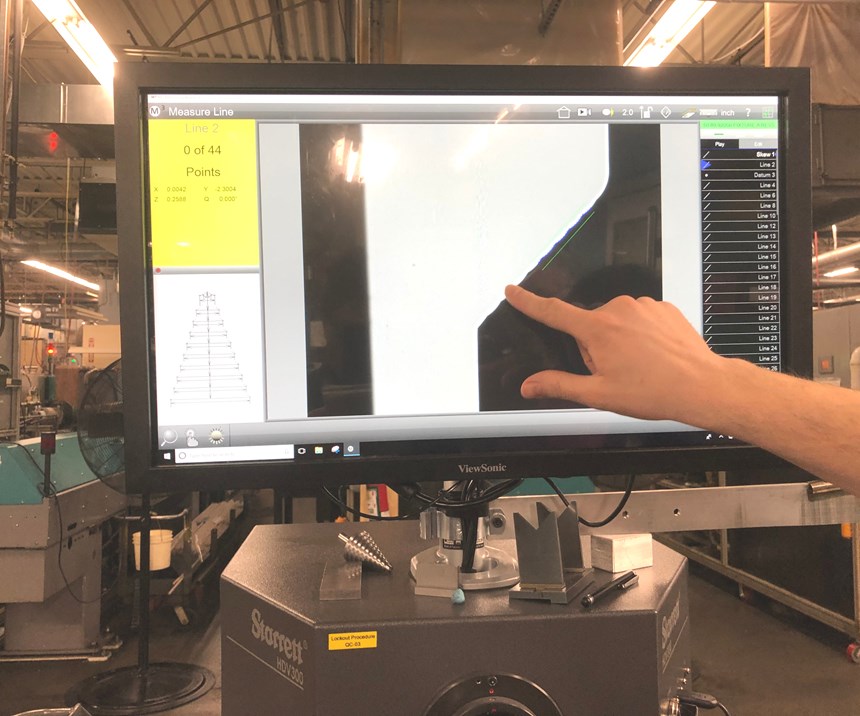

如今,Alpha Grainger公司拥有14个斯塔雷特数字视觉检测系统,其中一半以上是水平模型。这些设备,如HDV400,包含了水平光学比较器的功能,但使用了一个高分辨率的数字摄像机,可变镜头安装在背光X-Y舞台的前面,这些部件安装在舞台上。这些高倍放大镜头在交互式触摸屏显示器上显示部件功能的微米级分辨率图像。Starrett利用MetLogix M3计量软件为系统提供动力,该监视器使操作人员能够定义基准,并用手指在要测量的部件特征轮廓周围拖动。这些特征与零件的DXF CAD文件相比较,与屏幕上显示的实际零件几何形状的视频图像“交互”。

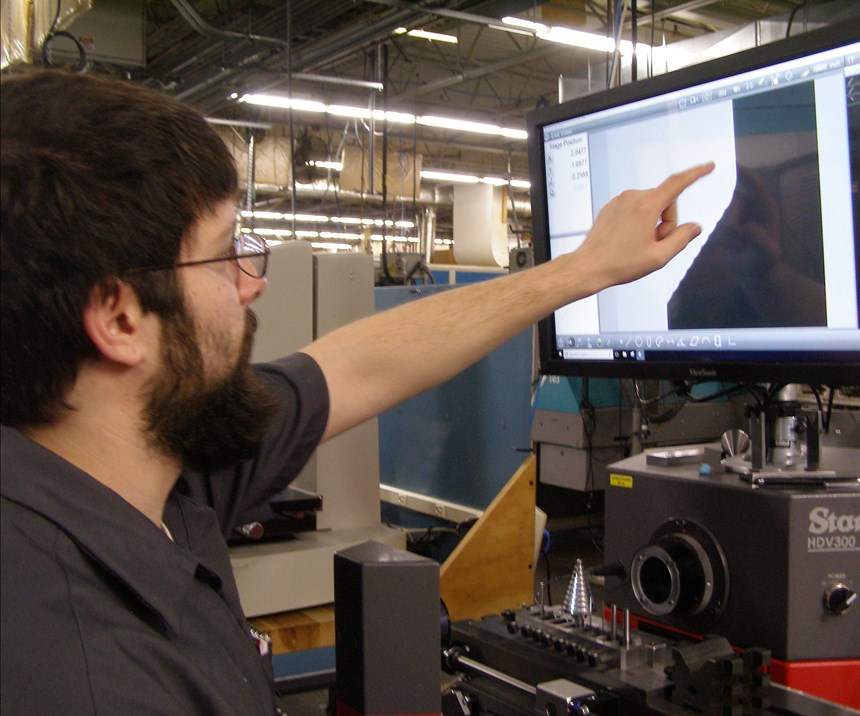

Grainger机械工程师Matt Ricci向我介绍了一个典型的检查操作。虽然许多机器操作员都在使用这种新的视觉系统进行快速测量,但在这家公司工作了大约八个月的瑞西已经成为进行详细检查的首席工程师。

站在HDV300前,距离我们正在检查的Index多轴数控机床仅5英尺,他首先使用DFX文件来定义将要测量的特征,然后为每个尺寸赋值。他使用一个通用销夹具将零件放在X-Y台上,然后使用触摸屏显示器,开始定义可重复的基准,如零件的角特征。当他的手指沿着屏幕上显示的部件特征方向移动时,他解释了整个过程:“在那里画一条线,在那里定义一条线。给它一个倾斜来校准设备,这样即使部件倾斜了,我仍然可以测量相同的部件,”他说。"我在这里定义一个斜度,现在我的数据就在那个角上。从现在开始,无论我测量到哪里,这个设备都会到那个点,在那个位置寻找线。”

完成这一过程后,他现在可以将几个相同的部件排成行,进行半自动检查。当每个部件的检测完成后,系统将下一个部件移动到位,并使用相同的校准设置自动重复检测过程。

在屏幕上,沿着某个特征的黄线表示该部件接近其定义公差的边界。当这个警告出现时,第一步是验证读数不是假阴性。“当我们发现一个不好的维度时,我们需要做些什么,”格兰杰先生说。“我们有一个常规程序。首先,我们要确保测量正确。你会在沟槽里发现油,或者在边缘上有毛刺。我们真的把它放大了。去掉毛刺,它就会自我纠正。如果这不是问题所在,那么我们就把所有东西都分离出来,然后告诉机器操作员我们的发现。”

屏幕上的指示显示,这一特性与极限的差距在万分之一英寸以内,但仍在容许范围内。

反对投资回报率的案例

格兰杰估计,像这样的检查每20到25分钟就会发生一次。他说,他的公司生产的许多部件都是由H13不锈钢制成的,这将刀具的寿命限制在150到200个部件。不可避免的切削工具磨损,或机器结构部件的热膨胀,需要一个持续的再验证过程和反馈,如果没有新的视觉系统,这些都必须在光学比较器上进行。他说:“手动测量每个部件可能需要五到六分钟,而这是一个简单的部件。把十字准星排在这里,调零读数,然后转到另一个基准点,重新调零,等等。我们在底部密封件和角落半径处有凹槽和内部半径。客户想知道这一切。”

你可能会认为,格兰杰先生会在屋顶上大喊新视觉系统带来的投资回报。但你最好不要问他。这是有原因的。

“如果有人说ROI,很明显那个人不知道他或她在说什么,”格兰杰先生实事求是地说。我并不是说我是对的。只是这些新系统的价值是显而易见的。我已经测量了数十万个部件,我知道随着生产率和可靠性的显著提高,我不需要讨论ROI。这些机器的收益是你不会制造一堆垃圾扔掉。这样做的好处是,你可以立即进行成千上万的测量,这是你以前做不到的。”

但是,为测量和检查技术定义ROI是一种不透明的交易还有另一个原因:您如何度量由于系统捕获而没有使用的不合格部件的数量?你如何证明一个否定?

Grainger先生拿着另一个小型但更复杂的汽车部件——Alpha Grainger为液压工业生产的数百万件关键部件。如果任何尺寸超出公差,客户将拒绝接受其中一个零件。“对于这个部件来说,没有关键尺寸和非关键尺寸的区别,”格兰杰先生说。“你可以说,‘嗯,那个倒角只是千分之几英寸大,而你告诉我它不重要。’他们会说‘是的,但这是超出容忍范围的。带他们回来。他说,如果我必须为产品召回支付费用,因为我制造的数百万美元中有几部分存在缺陷,我会交出大楼的钥匙,并说,‘现在它属于你了。’”

发明,那么投资

对于Alpha Grainger来说,发明基于视频的测量和检测系统的努力,以及后来投资更新的Starrett视觉系统,都是为了重塑公司。21世纪初,当Alpha Grainger的大部分业务被海外竞争对手抢走时,公司很难保持盈利。在安装视觉系统之前,开发工具和测量程序来检查尺寸为150的零件可能需要几周时间,还要多花一整天的时间来进行检查。为了获得必要的竞争优势,格兰杰从2015年开始建造了第一个基于视频的检测系统,然后投资了斯塔雷特的系统。

他说:“我意识到,嘿,如果我们能找到一种方法,大幅减少检查时间,我们就能以更低的成本开发和运行一项工作。”“就这么简单。只要我们比其他公司稍微好一点,我们就能比其他公司拥有不可战胜的优势。”