两个新的扭曲的线旋转

螺纹旋转作为一种金属加工工艺可以追溯到20世纪40年代。最近,生产速度的发展,基于这一日益流行的过程,正在影响线程制造商。

很少有线程生产过程是高效率的线程旋转。虽然不是一种新工艺,但随着单轴瑞士式机床螺纹旋转工具的发展,其作为主要工艺选择的普及程度越来越高。

通用机床上的螺纹旋转,如瑞士型数控机床提供了一个廉价的替代投资专用螺纹旋转机床。当涉及到用铬镍铁合金、钛和不锈钢等难以加工的材料生产外径螺纹时,很少有工艺能与螺纹旋转相媲美。

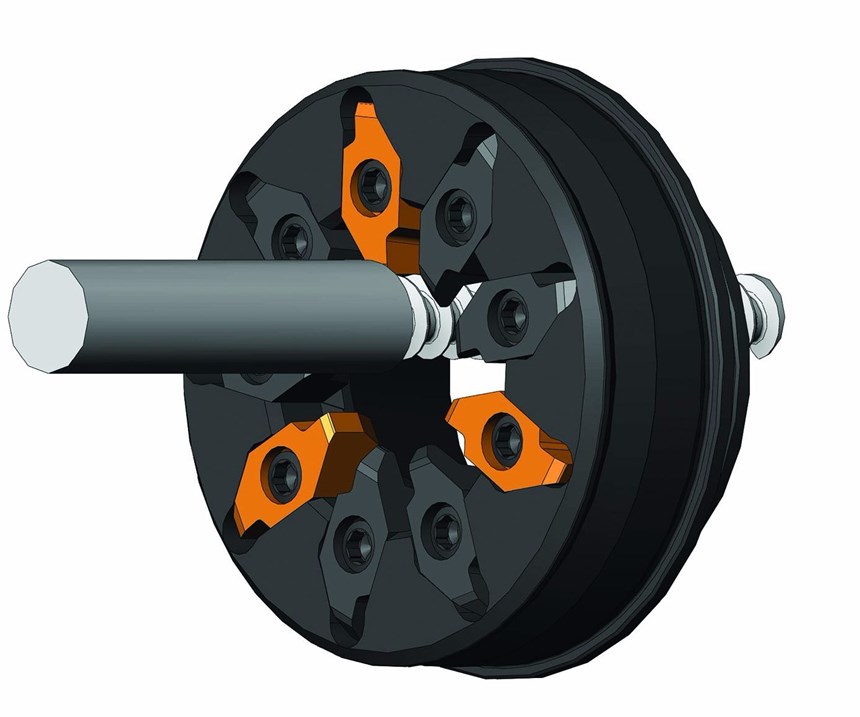

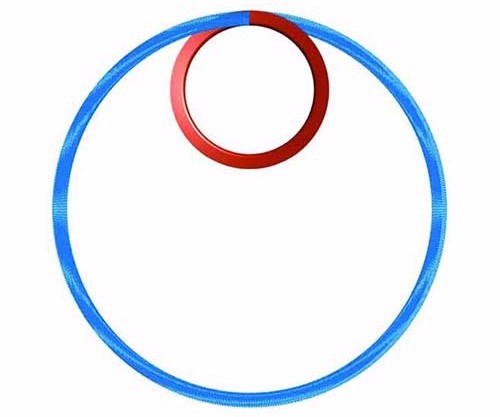

在螺纹旋转过程中,要螺纹的毛坯从机床主轴延伸,或通过导向衬套,并以低转速旋转。一种环形刀柄,安装在旋转附件上,包含可转位的插入刀具,均匀地分布在环的周围。

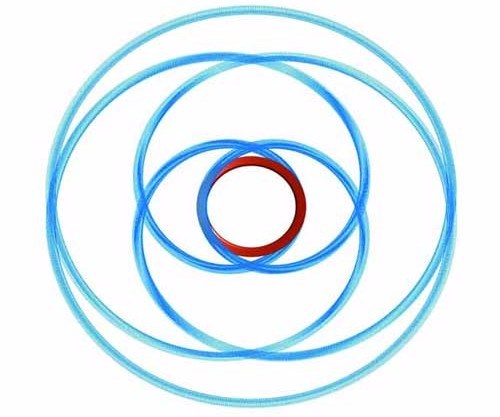

附件是倾斜的,以创建螺距的螺纹生产的毛坯是馈入通过刀具。附件和主轴的旋转方向相同,但附件的旋转速度远高于主轴。当切削工具围绕空白区域“旋转”或旋转时,每个刀片依次从空白区域咬出一口。然后插入将线程的指定几何形状传递给空白。

滑动主轴箱机器利用机器的z轴进给能力,允许径向切割进给而不偏转,因为刀具是紧密耦合的导向衬套。螺纹旋转攻击工件与刀具旋转周围的空白,因为它是在Z轴进给。由于切削力的方向,螺纹旋转产生的偏转减小。

与单点车削相比,通过将切削载荷分配到刀柄周围的刀片数量上,刀具寿命显著提高。它还允许更高的提要,从而缩短周期时间。

然而,在金属加工中很少或没有什么是静止的,螺纹旋转也不例外。切削刀具上的刀片几何形状和排列的最新进展,有助于切削车间利用螺纹旋转的传统优势,同时显著提高刀具寿命和使用周期。

进入“Turbowhirling”

今年早些时候,我参加了两年一次的技术日活动,地点是德国的切削工具制造商总部Tübingen,保罗角GmbH是一家.该公司在田纳西州富兰克林市(Franklin)有一家制造工厂,令人印象深刻,而且还在不断发展,但很难不去参观一家公司的总部。

技术日对Horn的客户、分销商和媒体成员开放。我期待着这些访问,因为每次我参加时,我都带着通用的技术信息下午.今年也不例外。

八场技术演示中脱颖而出的一场都是用英语进行的,其中一场是关于一种螺旋线旋转的新工艺,该公司将其注册为Turbowhirling。霍恩公司驻美国的应用技术人员克里斯•福沙尔(Chris Foschaar)介绍了这一技术。

Foschaar先生说:“Horn公司在涡轮旋转过程中所做的是修改传统的旋转。”在传统的旋转中使用六个刀片,例如,刀片将切断所有的材料的空白或棒柄,在一个单道次的螺丝的主要直径。刀具被设置为去除螺丝大直径以上的材料,这是要去除的材料的大部分。

在Turbowhirling概念中,Horn使用粗加工和精加工刀片来设置工具。粗糙的刀片做了大部分的切割,将螺纹向下,仅低于加工直径。然后,加工刀片清理并切割到指定的深度和轮廓。由于精加工刀片去除的材料体积显著减少,刀具寿命显著增加。Turbowhirling的工具体与传统的whirling一样,切削数据也一样。”

使用这个专门的系统,插入可以被设计成更好地执行每个分配的任务。由于粗齿不产生功能表面,所以可以配制成容许相当大的磨损。这使得精加工刀片能够以最小的切削量生成功能表面,提高其刀具寿命。实际上,粗加工刀具和精加工刀具的组合使得旋转刀具可以在一次操作中完成粗加工和精加工,从而提高了产量。

粗加工和精加工刀片的排列取决于刀具能容纳的刀片数量。在九齿铣刀上,三齿可用于粗加工,六齿可将螺纹切割到最终尺寸和精加工轮廓。在刀体的座位是标准的,因此插入可以安排在不同的比例,以适应应用。

在某些应用中,如果旋转刀柄有足够的间隙,可以使用半粗加工刀片进一步分割切割,有效地将三道工序结合为一道。提高刀具寿命是该旋转系统的一个重要目标。一般情况下,由于成品刀片去除的材料相对较少,在需要更换成品刀片之前,可以对粗刀片进行三到四次索引。

Foschaar先生说:“在螺纹旋转方面有经验的商店会发现,使用涡漩概念也没有什么不同。”“这两种切割方法的区别在于可转位刀片的几何形状和排列方式。粗刀片被磨粗,精加工刀片被磨细。为了防止在制作工具时产生混淆,在粗糙的镶块上涂上一层TiN涂层,从视觉上将它们与抛光镶块区分开来。这是一种简单而有效的方法,可以确保插入物放在正确的口袋里。”

涡漩附件,同样,是标准的。如果一个附件可以用于常规旋转,它将工作在涡漩。此外,如果附件可以接受一个快速更换刀具,他们也将为涡漩工具工作。Foschaar先生说:“基本上,传统涡漩和涡轮涡漩的唯一区别在于更低的循环时间和更长的工具寿命。

旋转旋转

Foschaar先生关于旋转的发言是我5月访问Horn期间技术议程上的另一个项目。他说:“旋转旋转是一种新的螺纹生产工艺,正在德国联邦教育和研究部(BMBF)的螺纹项目的背景下开发。”

BMBF项目的参与者和Horn是索引/摸索医疗设备制造商Smith & Nephew和卡尔斯鲁厄研究机构。该项目于2014年开始,预计于2017年底完工。

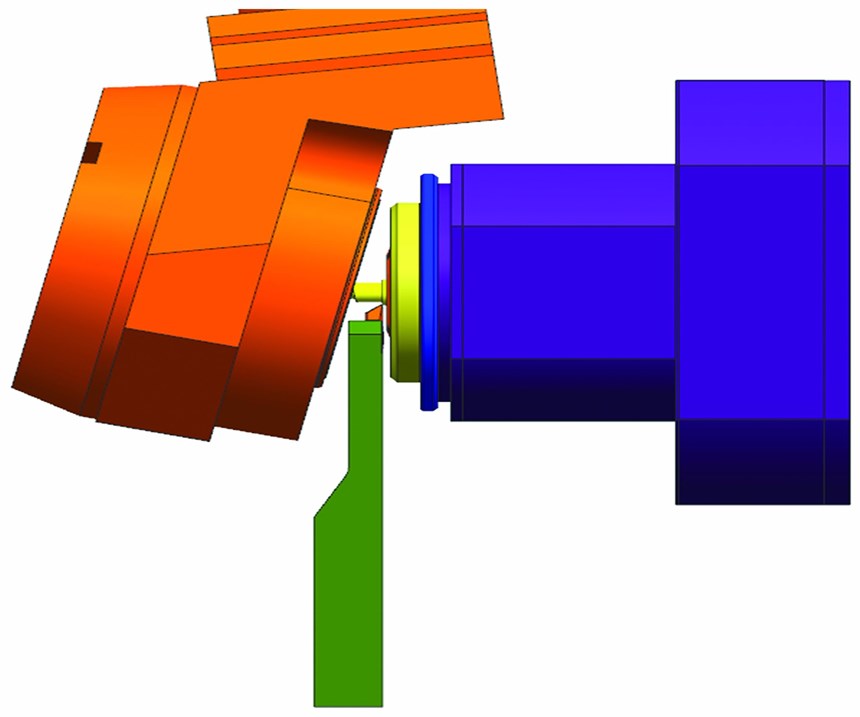

旋转旋转的想法是为了减少螺纹旋转工具需要去除的材料数量,从而提高生产率。这是通过使用一个单点车削工具来实现的,该工具在旋转刀具之前穿过空白部分。

实际上,车削操作使毛坯下降到要切割的螺纹的大直径。当旋转刀具啮合工件毛坯时,它只需要去除必要的材料,以使零件下降到较小的螺纹直径,并生成螺纹几何形状。Foschaar先生将这种新工艺称为平行车削,其结果是旋转刀具去除的金属体积显著减少,整体切削速度显著提高。

开发团队的计划是将单点车削工具安装在瑞士型组合工具工位上,然后独立于旋转附件送入工作中。

这种新工艺的不同之处在于,使用单点车刀后,螺纹旋转附件的速度和进给速度从传统甚至涡轮旋转所需的相对较慢的转速加快到显著较高的转速,以实现高效车削。Foschaar先生表示:“为了有效地使用单点切削齿,传统旋转时的速度差可以在9到20 rpm之间,旋转旋转时的速度差可以达到2000到3000 rpm。”

在旋转旋转过程中,旋转附件与主轴速度同步,使工件旋转一次,或360度,每插入一个旋转刀具。BMBF项目开发工作的一部分是开发旋转附件,可以产生足够的转速,以利用该过程的加速切割能力,因为目前大多数可用的旋转附件不能达到这些更高的速度。

在实际车间条件下对旋转旋转方案进行了试验,并对试验结果进行了分析。经验告诉我们,如果有更好的方法,它将在世界各地的金工店里找到归宿。

一直前进

涡漩发动机已经准备好了。这是向前迈出的一步,带来了传统螺纹旋转的优势,并可用于正确的商业应用。

到目前为止,旋转旋转项目的结果令人鼓舞。旋转螺纹旋转是一个明显比传统和涡轮旋转更为复杂的过程。生成所需螺纹几何形状的计算对每个螺纹都是独特的,开发过程的一部分是生成执行这些计算的软件。

这是参与的公司和机构之间的团队努力,每个公司和机构都给团队带来了自己的专长。金属加工正在向仅仅几年前还无法想象的领域前进,正是通过诸如BMBF这样的开发项目,开发工作继续改进我们的行业如何工作。

看看这两种基于20世纪40年代旋转过程的线程生成新方法,让人不禁想知道,随着机电一体化(机械和电子的融合)继续向前发展,在不久的将来会有多少。现在是从事制造业的好时机。

相关内容

多轴和瑞士组合

最近在德国汉诺威完成的EMO展上,世界机床和金属加工行业举办了世界上最大的博览会。

在这里,多纺锤体是活的

虽然多轴工作的性质随着时间的推移而发生了变化,但对这家中西部合同制造商来说,使用这种技术生产的零部件的需求仍然强劲,该公司成功地将旧的凸轮和新的数控多轴机床技术融合在一起。

混合多轴:看马,没有凸轮

随着批量生产市场从机械多轴机床转移,制造商正在创建机床技术层次,以适用于应用程序的成本和能力的正确水平。