将是可选的

这个零件只需要铣和钻,但它仍然是在车床上加工的。除切断刀外,这台车床上的所有转塔位置都装有旋转刀。换句话说,车削并不是有效使用车床的必要条件。这一应用说明了现代车铣机的生产可能性。

从前,车床加工圆形零件。他们仍然这样做。

然而,机床制造商认识到,车削零件通常也需要至少一些铣削或钻孔工作。由于零件已经放在了车床上,并且数控车床已经能够进行有效地进给旋转刀具的运动,因此增加额外的主轴用于旋转刀具工作是合乎逻辑的。曾经的专用车床也变成了铣床和钻床。

事实上,最有效地协调车削、铣削和钻孔在一个设置成为灵活的,一站式,多操作,金属切削中心。由于它们可以进行所有的加工,将它们重命名为“加工中心”是合乎逻辑的,如果这个名字还没有被取下来的话。棒料车床既具有旋转刀具的能力,又有相对于主轴的副轴,可以在一端进料,在不需要操作者干预的情况下加工复杂零件的所有面和特征。更重要的是,它可以持续生产一片一片,只要酒吧持续。许多商店现在都用这种方法加工。在这种加工方式上特别有经验的制造商是Jesel阀门传动系统创新公司。

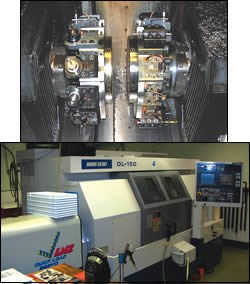

Jesel,总部位于新泽西州Lakewood,使Valvetrain组件量身定制,以苛刻的赛车应用。可以在Jesel的恒定钢中加工盖上普通汽车发动机的组件。十四年前,该公司是Mori Seiki模型DL-15 CNC车床的早期用户,具有实时工具功能。多年来,机器已经发展,商店继续学习如何更有效地应用它们。现在,该厂的制造区包括11个CNC车型机器,其中大部分是DL-150机器 - 植物首次开始使用的机器更先进的版本。

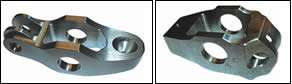

该公司最近推出的一个部件说明了这家工厂在这些机器方面的想法有多大进展。这部分是一个里程碑,不仅对工厂本身,而且对活刀-车床加工的发展。该部件,一个顶置凸轮从动件,有一个盒形形式隐约暗示两个逗号或两个耳朵桥接在一起。最初,工厂假设这部分将在加工中心的五套设备中加工。考虑到零件的价值和运行量,这样的过程很容易被证明是合理的。然而,该公司的制造主管雷弗拉顿(Ray Frattone Sr.)提出了一种不同的方法。弗拉顿的部分职责是寻找新的方法,以更低成本地生产公司目录上的零部件。在此过程中,他广泛地使用了车铣设备。他意识到,凸轮从动件足够紧凑,可以从实心杆加工。具体来说,它可以加工出直径为1.125英寸的4140合金钢棒柄。 Feeding this stock through the Mori Seiki machine’s LNS bar feeder not only would allow the part to be machined complete, but it also would allow a series of pieces to be machined without attention.

制造工程师Mark Cubbedge负责这个零件的加工过程。他发现,DL-150的两个12位炮塔确实有足够的容量来容纳所有的铣削和钻孔工具,以这种方式加工零件。简而言之,有足够的刀具位置来加工完成零件。该零件的设置包括一个切断工具,用于从杆上切断零件,但除此之外,用于加工该零件的每个单独的刀具位置都有一个旋转式刀具主轴。

因此,杰塞尔对活工具车床的思考已经完成了一次完整的旅程。这些机器现在在这家工厂使用和估价不是作为具有额外能力的车床,而是作为单台生产中心。正如凸轮从动件所说明的那样,这台机器为加工带来价值,即使零件的几何形状是如此之远,以至于根本不需要传统的车床工作。

权衡

两个凸轮从动件零件编号在DL-150上加工。两部分中较大的部分大约0.75 × 0.8 × 2.5英寸。缺少热处理和珩磨,所有的制造都在这台机器上进行,一个周期需要不到10分钟。

主轴和亚波丁在该循环过程中同时工作。主轴占据粗磨,完成铣削和钻孔的部件。然后,子indle占据了铣削的铣削,并进行了一些狭小带,而主轴开始加工下一块。当然,在这些上下文中使用术语“主轴”是有些不准确的,因为主轴用作该过程中的旋转轴而不是旋转零件以转动。鉴于使用机器的方式,参考“主卡盘”和“二级卡盘”更容易。

Gibbs and Associates的CAM软件提供刀具路径。库比奇先生说,吉布斯公司生产的一款去毛刺插件被证明特别有价值。该软件对一个小直径球鼻工具沿零件的尖角的精确运动进行编程。在二次卡盘,这种去毛刺也有助于将第一和第二夹具的工作混合到连续和无缝的加工表面。这种在机器上去毛刺的有效性是至关重要的,以产生一个零件,在加工后准备使用很少的额外努力。

弗拉顿和库比奇都认为活刀车床加工并不完美。将原料接近完成的部分,在一个单一的条形饲料处理可能看起来非常高效,但实际上,这种机器类型确实提出了折衷,必须协调。即使这台机器是足够多的,它甚至不需要被限制到转动零件交付价值,机器不一定是正确的,只是任何零件可能落在信封里的棒状饲料股票。与在加工中心进行多次设置加工零件的选择相比,Jesel在车床上加工零件所面临的挑战包括:

- 设置时间。车间的活刀车床在它的两个塔上总共有24个刀位。一个小的立式加工中心通常会有更多的工具容量在它的库,和生产水平加工中心将有相当多的工具容量。因此,在加工中心上,工具可以一直放在机器内部,直到需要时才取出。相比之下,在动刀车床上,模具通常必须为车间运行的每一个新零件编号完全更换。彻底的工具更换是非常耗时的,在安装时间可以摊销之前,零件通常需要运行数百个。这是没有问题的凸轮从动件,因为Jesel倾向于运行这个零件号码为周一次补充其库存。然而,工具设置的时间要求将排除这个相同的部分运行在小批量或准时的基础上,除非机器可以以某种方式设置和完全专用于零件号码在这家庭。

- 夹紧的担忧。帮助杰塞尔有效实施非常规工艺的另一个优势是,它的设计和制造在相同的11万平方英尺的设施内进行。制造和设计之间的协调对于有效地制造这一部件至关重要,因为在副主轴上的卡盘需要一个安全的形式来夹具。为此,该部件进行了重新设计。然而,即使这样,夹紧力也是有限的。部分加工的部分是足够灵活的,高夹紧力与卡盘可以影响精度。因此,在副主轴中,零件在中等夹紧力下被夹在软爪卡盘中,加工操作的侵略性相应受到限制。

- 喋喋不休的风险。除了有限的持有力,另一个更重要的因素限制了这一过程的大幅削减。在此过程中,旋转工具总是具有较长的悬垂,因为工具需要足够的间隙才能到达卡盘夹爪。这些加长长度的工具增加了偏转和颤振的风险,从而限制了切割深度,特别是在这种加工钢铁的应用中。在该工艺投入生产之前,Jesel人员必须仔细测试和微调工艺,以确保关键加工孔道不会出现颤振,从而影响紧公差。库比奇说,即便如此,有些工具磨损的速度确实比在更严格的过程中磨损的速度要快。每10件需要更换一件特殊的铣刀。

回报

不过,他说,在加工中心的加工过程中,工具也可能磨损很快。涉及加工中心的过程也必须在一定程度上进行微调,以确保达到关键的精度。事实,杰塞尔已经承诺的过程上的活工具车床是足够的证据,这些挑战可以克服。Jesel的工作人员说,事实上,这些障碍与加工中心的一系列设置在加工相同零件时所带来的风险相比微不足道。

其中一个风险就是出错。每一个新的处理都会带来与安装相关错误的风险。在一个有五个设置的过程中,如果第五次装载的零件因某种原因出现故障而导致零件报废,那么四次精确加工操作所增加的价值可能全部失去。车铣机通过消除处理来避免这种危险,通过一站式的过程来维护零件几何形状周围的所有特征-特征关系。

换句话说,对于凸轮从动件,Jesel将承受更换工具的安装时间,因为这比零件在加工中心从操作到操作的加载/卸载时间更容易管理。团队还将接受避免和管理闲聊的需要,因为这比涉及许多处理的过程中潜在的不可预测的错误和废弃要好得多。

最后,Jesel的工作人员也将生活在这样一个事实,即他们的转弯机运行了几天或几周,而没有做什么在转弯的方式。车间对如何有效地使用多用途机器的理解不断加深,在活刀车床上有效地运行这个加工中心部件的经验给了车间一些有价值的见解。在未来,许多被推测为“加工中心工作”的部件将以不同的方式被看待。

相关内容

一种带有多轴珩磨系统的“洞”新球类游戏

珩磨过程的自动化是实现亚微米精度高精度孔生产的关键。

镗孔精加工机增加正常运行时间

在齿轮制造中,紧公差是极其重要的,当这些齿轮用于高性能摩托车变速箱时更是如此。尽可能具有竞争力的制造能力也是需要考虑的一个关键因素。

在大楼空着的时候填满垃圾箱

在过去的十年中,技术已经进步到这样的程度,熄灯加工比以往任何时候都更加无缝,内置安全系统,甚至可以在半夜从一个部件切换到另一个部件。

.jpg;width=70;height=70;mode=crop)