磨矿技术向cnc技术的转化

为什么研磨部门的自动化这么难?模具车间普遍关心的问题是如何使磨削部门与车间的其他部门相似。

在不断进步的制造业世界里,没有什么是一成不变的。如果你不能持续进步,你就不能在游戏中呆太久。所有先进的模具车间都采用了最新的CNC技术和自动化,几乎涵盖了生产的所有方面。唯一的例外是,那排磨床可能是从上世纪中叶开始被时间扭曲的。

其他领域的自动化正在更大程度上反映出磨矿自动化程度的不足。所有的努力都是为了尽可能多地移出刷任务部门。随着线切割、高速加工、硬车削和铣削技术的长足发展,在许多情况下,磨削部门正在破产。模具车间仍然需要磨削。每个商店都有一堆磨床。将有一排普通类型的手动磨床和一组自动磨床。这些机器中的技术在其基本功能和能力上保持不变。

本文的目的是阐述可以采取的一些步骤,将磨削部门转变为CNC部门,这些步骤是基于在一系列从小到大的模具车间中看到的成功经验,但都需要对模具部件进行精密磨削。

数控集成到表面磨削

为什么将数控技术集成到手工表面磨削领域如此困难?

尽管几十年来,高技能、创新的工具和模具制造商赋予了美国制造业的优势,但磨削部门对CNC技术的抗拒令人惊讶。在美国,一个熟练的磨床手在手工磨床上劳动,频繁地往返于表面和光学比较器上,高精度模具组件的每一个细节都经过精心研磨,并在一个又一个细致的劳动密集型完善过程中获得合格。

由于使用砂轮去除金属,磨削是一个比其他制造领域更不可控的过程。砂轮是一种切削介质,是不断分解和变化的。实际上,它在研磨过程中改变了研磨特性。熟练的研磨手研磨时不仅靠视觉,也靠声音;倾听车轮是如何磨的。为了控制野兽,我们做出了必要的调整。打磨的过程永远无法被驯服,只能被控制。

低成本进入磨削领域未能满足高精度刀具制造的需求。将CNC引入表面磨削世界的最初尝试是在技术和成本的最低公分母上解决的。简单的手动平面磨床配备了基本的数控控制。这一想法围绕着一个概念,即精密手动平面磨床必须具有制造精密地面细节的质量,并且只需要一个基本的CNC控制来自动化移动。不幸的是,很明显,一个精密的手动平面磨床只是手动运行时的精度,一个熟练的磨床不断地调整,以做出一个好的零件。

数控控制不够简单,无法用于磨削任务;因此,第一台数控磨床给精密磨削界留下了错误的印象。它们在无人值守的精密磨削中表现不准确,在平面磨削应用中太难编程。当然,研磨部门也取得了一些成功,自动化水平也开始提高,但大部分都是粗糙的研磨和生产工作,这符合磨床的局限性。这个无效的阶段强化了这样一种信念,即研磨部门属于熟练的研磨者。

其他技术,如线切割和硬铣削,已经采取了一些以前在平面磨床上完成的工艺。为了最大限度地减少熟练劳动力成本,管理层经常制定策略,如何让更多的工作远离磨床,进一步边缘化磨粉部门。通常情况下,由于加工过程中不合理的劳动而牺牲了加工零件的最佳方法

基本的需求

它必须成倍提高熟练研磨工人的生产率。

机需求

位置可重复性无人值守,受控加工。一切都从机器的准确性开始。转换到CNC操作只能完成与一个完全不妥协的精密平面磨床。一个有竞争力的模具车间必须在每天的基础上竞争最高水平的精度。几十年来,美国模具店一直依靠手工技术和熟练的工具制造商而繁荣发展。数控磨床必须具有这样的质量,研磨手必须完全有信心,他将保持公差需求,否则他将不会使用机器。

高速行程磨削最大的生产力。CNC表面磨削必须通过高速冲程来减少循环时间。传统的液压缸磨床几十年来一直没有改变。它们代表了一种非竞争性的刷任务方式。对于现代的中风移除率来说,它们太慢了,太不准确了,而且花了太多时间在中风逆转上。高速冲程彻底改变了表面和形式磨削可以完成的速度。最好的高科技磨床每分钟可以冲程600次,具有优于+/- 0.0008“冲程重复性和接近零振动的机器振动。

控制要求

强大的工具制造商友好的操作系统。控制必须既易于使用和通用。强大的控制能力意味着它可以满足手动平面磨床的全部加工需求。这是一个复杂的平衡。早期的控制器和较低级别的条目不容易使用。它们是基于g代码的,需要一个程序员。这对于需要高效地从设置移动到设置的模具制造商来说是低效的。最近磨床制造商开发了易于使用的参数化罐装循环。他们所能做的工作范围往往很窄。这与模具制造商在表面磨削中需要的灵活性相反。

控制多个砂轮。砂轮的管理是磨床和制屑机最大的操作区别。砂轮控制集成系统是生产自动化磨削的关键。车轮应只合格一次:当它第一次设置在车轮法兰上。一旦车轮已经合格,并设置车轮设置屏幕,它应该准备任何操作。操作人员应该能够在不需要重新认证的情况下对任何要求的形状进行加工。它必须适应所有形状,包括表面磨削、槽和台阶磨削、简单的半径和角度、图案角度和半径以及复杂的g码形式。

该系统必须能够保存多个车轮偏移。这些轮子可以储存为准备研磨的轮子。它们的偏置数将存储到修整钻石的偏置,磁卡盘的磨削坐标和修整到车轮中的形状。这使得重新装填车轮成为可能,并在几分钟内将其打扮成它的形状。这节省了数小时的设置时间和车轮准备时间。修整是自动的,所以技术在机器上,而不是操作者的专业知识。

多流程自动化。数控平面磨床必须能够自动完成一系列操作。它必须使用阶跃和槽的任意组合来寻址多个曲面。在磨床上自动完成一系列操作的能力是至关重要的,以达到最大水平的生产力,数控技术可以提供。此外,车轮管理系统必须能够轻松地改变预审合格车轮的形状。这使模具制造商能够磨一系列直步骤和自动重新修整车轮半径和无缝地包括一个额外的过程,而无需重新鉴定。

g代码编程与封闭循环的集成。操作员必须能够用屏蔽周期交换g码程序。该磨床经过优化,可以很容易地通过屏蔽循环进行编程,必须将g代码轮廓整合到轮廓修整和轮廓磨削过程中。相反,g码程序必须能够执行封闭循环。这使得程序员可以将简单的封闭循环嵌入到G-code程序中。这有利于重复的作业设置。这种集成还增加了CNC平面磨床的总灵活性。当使用多操作数控转盘和旋转夹具时,它特别有用。在进行多工件磨削时也很有价值。

槽步自动化。这是面磨机上的面包和黄油。数控磨床必须轻松完成这些操作的所有细节。操作人员应该只输入所需的几何形状,并期望所有槽和步骤都被研磨成具有美丽表面光洁度的尺寸。自动砂轮修整允许在易于几何输入的基础上磨削多个不同部件的槽和台阶组合。

先进的需求

多部件自动化。在磨床上自动完成一系列操作的能力是至关重要的,以达到最大水平的生产力,数控技术可以提供。传统手工研磨的最大限制之一是需要一次处理多个操作组件的一个细节。与集成了CNC的其他类型的加工相比,一个细节所需的时间和精力是惊人的。

为了达到更高的生产力水平,数控平面磨床必须提供生产多个离散零件的能力。操作员应该能够在一个夹头上进行多个设置。多工件磨削CNC技术可以在卡盘上设置两个或多个工作进行磨削,实现更多无人值守的磨削和更少的设置。这需要伺服驱动表冲程,这可以创建多个冲程区域。随着过程演变成真正的CNC操作,作业由设置参数定义。作业可以像加工中心一样设置两个或多个夹具站。

多操作自动化的下一个级别将是一个卡盘上的多个设置。通过CNC,操作员一次不局限于一个部件,每次设置一次操作,每次设置一个车轮形状。多重操作自动化的另一个层次是自动改变车轮的形状,从平面砂轮表面磨削到半径轮简单轮廓。这使得圆锥和简单的半径在表面研磨操作后被研磨。现在可以在换班结束时设置夹头装载零件。第二天对所有零件进行表面操作,完成槽和步进,并完成锥形关断。

自动磨方。在美国三大模具制造商最近的一次聚会上,他们都认为他们在研磨部门最大的瓶颈是模具块的方形研磨。造成这种瓶颈的原因是普遍的,因为它主要是一种手工操作,在某种程度上必须一个接一个地完成。这只是一个例子,说明刷任务是最后一个被技术改变的领域。

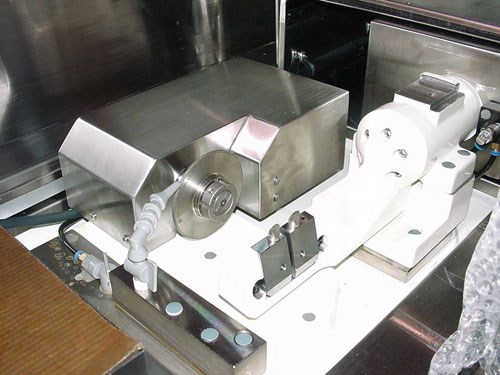

有两个流程正在自动化这个瓶颈。高精度数控平面磨床配备了极其严格的分度装置,可在一次操作中实现四面磨削。这使用传统的表面磨削块的表面。

也许更有效的是一种叫做翼磨的新技术。这个过程不需要索引器。它只是在一个20x70度的夹具上设置一个块的两个面。形成具有相应角度的砂轮,可批量磨削块。当加工多腔块时,这使得垂直磨削与表面磨削一样有效。

用旋转滚筒梳妆台进行剖面修整。全谱的修整设备与单点钻石直和剖面。下一个将是固定式高速金刚石圆盘修整机。这些对钻石磨损问题更可靠。这些可在磁盘组合,以适应粗加工和精加工或前后轮形式。接下来,采用单点凿子金刚石的数控摆动修整机克服了与半径形状和切线有关的问题。这里的最后一步是数控摆动盘式修整机,它可以成为生产类型应用的最终解决方案,这需要精密的形式。这些修整器几乎消除了由于金刚石磨损而调整形状偏差的要求。

自动测量。在不将零件从机器上取下的情况下进行零件鉴定。数控平面磨床的生产率永远不会达到不实施板上检查。对于平面磨床来说,在仍然安装在卡盘上的情况下测量工件是非常优越的。卸下和重新装载工件这一简单的工作要耗费数不清的工时。磨工的手鼓着气,擦着,石头低沉着,擦着得到最后一块砂砾。当它们失败时,损失的时间会因零件返工和报废而成倍增加。入职资格是提高生产率的必要条件。

总结

从手动转向自动。通过流程改进提高生产效率。装备精良的磨具匠在磨制时永不回头。

他承担的每一项任务都会得到改进。“我可以在手动磨床上做得更快”这句话将没有意义,因为随着技术的发展,每一项任务都将无人值守、可重复和改进。手动磨床上的任务将被取消优先级,在我的两台CNC磨床完成操作时完成。当你可以通过自动化控制砂轮时,很少有一种操作能比手动磨床更快。