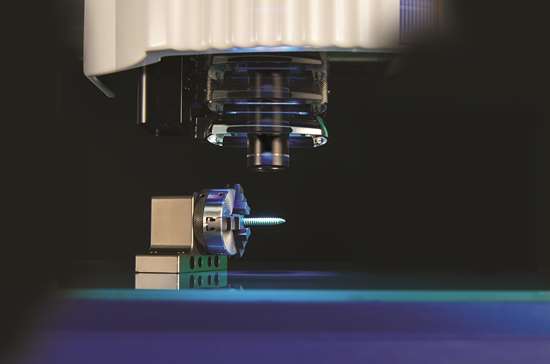

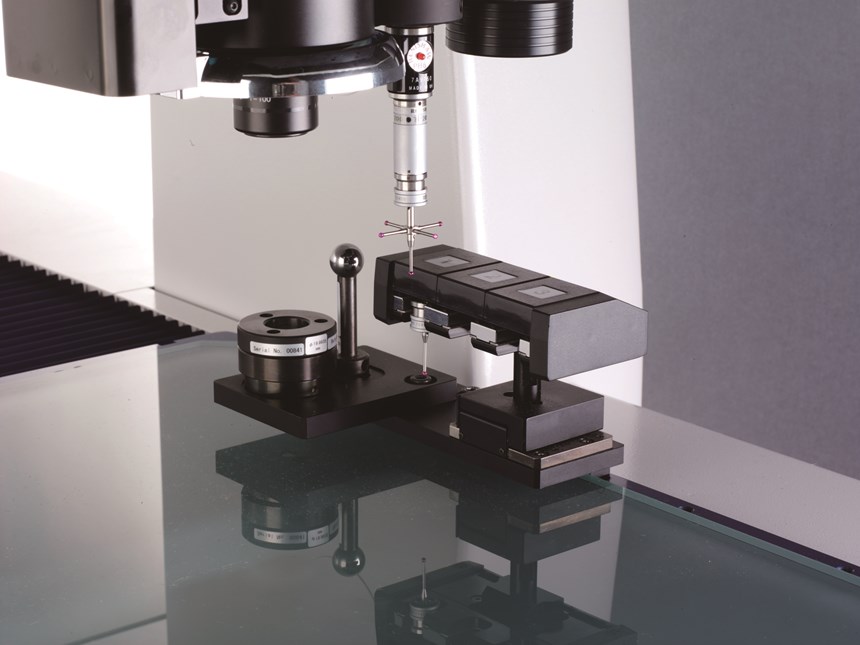

接触探针测量上的接触点

触摸探头测量可以处理各种应用,但在技术和应用方面有一些局限性。在选择合适的测量方法时,要考虑具体的特征。

小的、转动的部件可能很难检查。由于它们的尺寸和特性,选择最佳的检查方法可能是一个挑战。有些检查方法会比其他方法产生更好的结果,但对于商店来说,考虑几个因素以达到最佳结果是至关重要的。

为了确定合适的检测技术,潜在用户应该考虑一个小于2英寸的圆形样品零件,并具有一些标准公差和特征。这篇文章将涵盖以下公差类型:直径,半径,圆度,同心度和螺纹。

直径

直径通常是用触摸探头测量的特征。通常,直径的测量是通过将零件放置在一个垂直方向和测点沿着工件的外部。精度取决于测量点的数量和位置。7个或更多的点应该被用来消除触探凸。

这些点应该沿着工件的周长测量,以包含圆的最大面积。这允许工件的完全覆盖,并确保圆算法提供了一个适当的数据集。注意短弧段,因为它们实际上是半径而不是直径。

半径

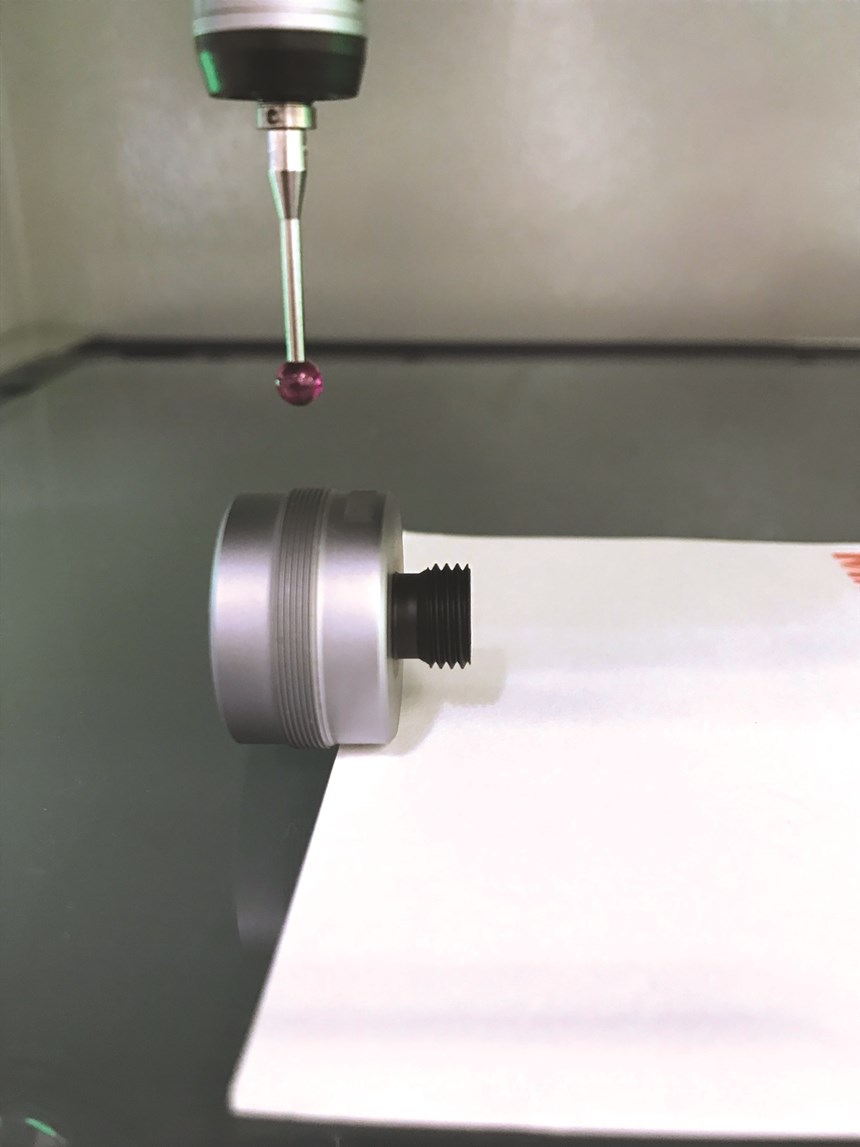

半径测量是圆柱形工件最困难的测量之一,因为许多圆柱形工件都很小。测量半径的一般规则是,如果触针的半径大于要测量的半径,那么就无法获得它。许多客户发现光学方法更适合这种测量。替代测量技术包括轮廓测量系统和轮廓仪设备。

此外,半径测量受点的数量和与点收集相关的形式误差的影响。触摸探针系统通常使用最小二乘计算方法,如果点和表数据集都不足,传统上处理圆算法的时间比较困难。

当仔细观察点的数量如何影响半径测量时,用户会发现圆算法高度依赖于围绕大圆弧段(超过45度)的点。测量短径向段可能会导致尺寸和位置上的错误;表单的可重复性也是一个关键因素。

以下是一些测量半径的经验法则:

- 测量一个大的弧段。

- 使用超过最小测量点数(三个以上)。这样做将提供一个圆整(形式)结果。这一结果对于确定半径测量是否可重复性和准确性至关重要。形状误差越大,特征测量越容易受到点数据变异性的影响。

- 要改进半径测量,增加点的数目,检查沿半径测量的点是否重叠或扩大测量的弧面积。

圆度

圆筒形零件的圆度测量是一种常见的接触探头测量系统,但这是一个误解,这是一个最佳实践。虽然许多质量专家认为这是最佳的过程检测方法,但在使用触觉探测方法以保证圆度之前,有一些规则需要考虑。许多车削零件有一个圆度标注与紧公差参数。

以下是评估圆度时需要考虑的触觉触探:

- 圆度公差规格是否超过触控探头装置/测量系统的规定精度的四分之一?如果是这样,系统测量误差可能占公差带的很大一部分。不建议这样做,因为不确定误差的影响可能会使系统无法获得圆度。

- 触摸探针对圆度有很大的影响。机械/电探头的误差可以达到许多微米,并形成三角形的探头垂波。应变片触控触发探头的工作方法不同,探头波瓣效应减小,这使其成为改善圆度测量的更好选择。

- 检查垂度误差的最好方法是用25个等间距点测量一个已知直径的环规。使用软件(或将单个数据点导出到Excel XY图表)来显示点数据。使用两个因素计算测量的有效性:

- 表单错误:它在你能接受的容忍百分比范围内吗?

- Lobing错误:在图中,由点数据创建的三角形是可见的吗?检查点数据距离,以确保没有使用太多的圆度公差带。

许多人想用触摸探头的方法来评定圆度,但由于探测和测量系统的固有弱点,应谨慎使用。有专门的圆度系统,旨在提供一个更全面和准确的评价这种公差。

同心

同心度测量是接触探测的常见应用,是一种理想的探测方法。当应用这种公差类型时,应该遵循一些一般的最佳实践:

- 一定要测量每个孔的整个圆。同心度公差使用了一个参考特性,所以一定要测量整个直径。

- 局部圆的测量很难使用,因为圆段的计算受到半径测量部分中描述的重复性问题的影响。

- 特征的形状误差会影响同心度,所以要注意特征的圆度。

线测量

螺纹测量是探针评价方法中的难点。通常,触控笔的半径超过了螺纹面积的大小。线程具有不同的评价参数,超出了CMM软件的一般测量范围。使用微型手写笔(或尖手写笔)可以完成线程评估。一些需要考虑的一般规则:

- 要测量螺纹轮廓,触针半径必须足够小,以捕捉螺距或根部直径以下的螺纹细节。

- 扫描是正确的方法,因为必须获得角度、根、最小/最大和节径的数据细节。

许多客户将使用替代方法来测量螺纹,如轮廓和视频系统,这些方法更适合这种类型的特征评估。

触摸探头测量处理各种应用,适用于圆形,圆形零件。但这种方法在技术和应用上有一定的局限性。在过度扩展系统之前考虑特定的特性类型。

相关内容

排序和检查……代价是什么呢?

供应商正感受到实现零缺陷PPM的热度。旧的方法正在让位于自动化系统。下面我们来看看激光是如何引领这一潮流的。

快速测量复杂零件

随着工件变得越来越复杂,许多关键尺寸必须是正确的,因为它们经常与零件的其他特性相关,许多经过验证的测量工具会减慢生产过程。

关注小部件

从手表零件到奇异的医疗应用,这家店呈现出微细加工的世界。