改进机器视觉过程的十大方法

机器视觉是一个领域,如果设置正确,可以减少过程的低效。以下是一些特定的步骤,如果没有适当的设置,可能会导致机器视觉过程出现无附加值的停机。

随着全球制造业市场的竞争持续加剧,对商店来说,确保它们以最高水平的效率运行是很重要的。任何因流程相关故障引起的停机都被认为是直接影响公司盈利能力的非增值停机。机器视觉是一个领域,如果设置正确,可以减少过程的低效。任何使用机器视觉作为机器人引导或检查的设施都应该研究这方面的可能改进。以下是前十个领域,如果没有适当的设置,可能会导致机器视觉过程的非增值停机。

(1)照明技术正确的照明技术应该用来照亮感兴趣的区域。例如,背光、明亮场照明、掠射、低角度线性阵列和暗场照明技术是机器视觉鲁棒性最关键的方面。根据零件表面光洁度和轮廓,正确的照明技术将增强缺陷或消除图像噪声,这将提高系统的效率和稳定性。目的是选择一种照明技术,将产生最大的对比度(黑到白像素)的感兴趣的区域的检查。此外,对比需要与被测量或被检查的东西直接相关。

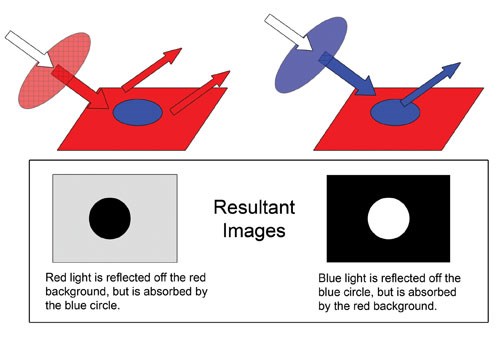

2)照明-应该考虑到每个特定部分或应用所使用的光的颜色。频率是每秒振荡的次数,而波长是波上同一位置两点之间的距离。每一种不同的颜色光谱——紫外线、蓝色、绿色、黄色、红色、红外线——都有不同的照明频率和波长。这些变化会影响物体表面和相机在光线引入时的反应。这样做的目的是利用光的频率来产生最大的对比度,并消除图像中的噪声。例如,金属部件有时可以被引入到一个带有轻涂层的油或表面有轻微氧化的系统中,这取决于它们如何存储的物流。重要的是要使用光的频率,这将减少将发生的波动量,当这两种类型的部件引入到检测系统。

3)过滤-镜头滤镜应用于消除背景和头顶照明噪音和其他恶劣的环境干扰。只需在相机镜头上放置一个与照亮部分的光频率相匹配的滤光片,就可以消除环境光干扰。

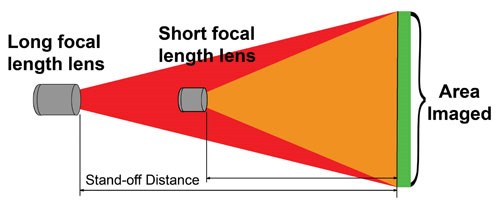

4)镜头,视场(FOV)和感兴趣区域(ROI),包括所需的像素精度,起着重要的作用。正确的焦距镜头将决定机器视觉系统可以看到的区域的大小,并最终收集到所有的信息。计算FOV太大将导致细节和准确性较低,而计算FOV太小可能导致检查失败,因为零件或物体在相机视野之外。在计算视场时,在决定哪个焦距镜头最适合于应用之前,确定零件或物体的最大ROI和该区域的最大可接受误差是很重要的。有时这些因素可能会受到相机到物体的工作距离或高度的限制,所以在建立系统之前需要考虑所有这些因素。

5)位置,重要的是要意识到零件或应用公差太宽,不能重复检测零件。有一个移出相机视野的部分会导致系统不稳定。应该使用某种类型的物理夹具来限制物体或感兴趣的部分的运动。如果零件移出相机视图,就会发生故障,增加不必要的停机时间。通过提供零件的粗略位置,可以消除这种不稳定性,确保零件每次都可以重复呈现给机器视觉系统。

6)校准-有一个主控夹具或校准程序,可以对系统进行适当的校准,确保它符合设施的质量标准。

7)特征和基准-为了正确地检查图像,基准(每次检查中发现的唯一特征)可以在检查过程中用作视觉工具的参考点,或者用来检测图像中是否存在正确的部分。

8)决议,分辨率决定了视觉系统的可重复性;它允许将像素的大小量化为一个测量值。确定系统的分辨率很重要,因为它决定了检查的准确性和可重复性。在质量测量、检测和机器人引导方面尤其需要考虑解决方案。有些软件可以提高分辨率以达到亚像素精度。

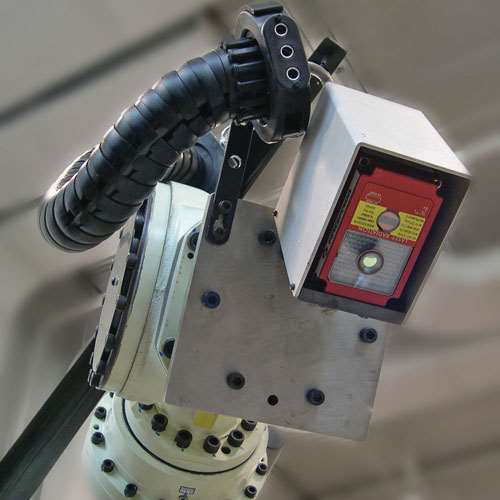

9)稳定,在设置机器视觉传感器时,为了稳定,重要的是要保护相机系统和灯光免受移动。这些项目是系统校准的目标。为了减少移动或干扰,明智的做法是将相机和灯放置在很少或没有振动和交通流量的区域。

10)测试,系统应定期检查,以确认缺陷部件已被系统捕获和拒绝。可以将测试过程直接构建到系统中,以促进该过程。有缺陷的测试部件,或“兔子部件”,可以随时放入系统中,以验证系统的正确功能。

- - - - - -制造技术应用

相关内容

进程内的线程检查

不能保证螺纹质量的供应商可能会被处以数千美元的罚款,并面临关系紧张的风险。

排序和检查……代价是什么呢?

供应商感受到了实现零缺陷PPM的压力。旧的方法正在被自动化系统所取代。让我们来看看激光是如何引领这一潮流的。

机内测量自动化零件检验

SPC Innovations公司的机内检测生产线可以为一些工序后检测问题提供自动化解决方案。