机床进给技术提高生产珩磨

没有抛出一个扳手到像在输入部分变化的生产加工操作。这个障碍物表面特别是在磨削加工过程,如珩磨,其通常用于改善与上游过程,其可以包括钻孔,电镀,钻孔,扩孔和热处理制造的工件的质量。一旦拨一个集的一部分的条件下,已建立的生产珩磨处理可揭去平衡时的传入一部分条件或材料参数的变化的组合。在一些情况下,工件具有复杂自己的变体,如固有的插装阀,连接杆和喷射器主体壁厚的差异。

通常,生产珩磨过程是使用具有特定粒度的研磨工具,并根据来料零件的条件优化结合剂。工具扩展,以达到预期的结果和最终的尺寸是基于时间的速度编程。然后,刀具进给系统在每个周期中执行相同的方式,从触发开始,通过主轴负载或刀具进给系统上感知的力来感知。循环时间总是相同的。然而,当一批零件与前一批的热处理不同时,操作人员必须进行干预。在这种情况下,工具可能膨胀过快而损坏。在相反的情况下,如果工件比正常工件更软,刀具仍将以其编程速度膨胀,而它本可以更快地膨胀以减少循环时间。膨胀速度过慢也可能导致磨石上釉,如果切削力过低,磨石就不会自我修整。通常,操作人员会定期调整进料速率,以补偿这些变量。

保持控制

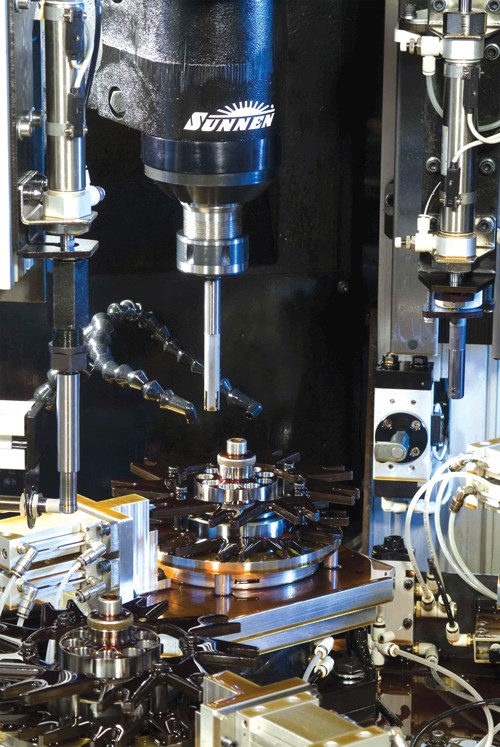

伺服控制进给力的新型进给技术彻底改变了这种动态。新的控制力功能,与机器的标准速度进给系统一致工作,功能如巡航控制,以保持最佳的切削负荷在整个周期的珩磨磨料,而不考虑进入部分的硬度,几何形状或尺寸变化。实际上,当磨料接触到镗孔时,机器可以检测出发生了什么,而仅用速度进给,机器按程序进给刀具,而不是根据零件正在经历的真实情况。

使用控制力珩磨,机床仍然使用一个程控进给速度,然后增加或减少,以保持对刀具进给系统的力负载的设定值。如果进给力下降,系统会增加刀具的进给速度来补偿,从而导致更快的循环时间。进给力在周期中每隔几毫秒监控一次,以确保刀具始终以零件条件下可能的最高速度进给。

是壳体

在一个小泵孔中的典型情况下,该工具在该周期的开始迅速膨胀,直到系统感测的力150 N,然后逐渐上升到其200N的设定点。

受控力珩磨特别适合使用金属键磨料的应用程序。在具有插装阀笼广泛的测试,它由25降低循环时间50%。与柴油机的气缸套进行测试时,它切断周期时间的50%。

受控力珩磨工艺也改造以产生更一致的表面光洁度结果。在具有硬钢零件一种应用中,标准速率进料珩磨产生的2至7微米RZ值。随着受控力珩磨过程中始终保持5至6.5微米之间RZ。

控制力珩磨有时允许使用更硬、更耐用的研磨结合剂,而在过去可能需要更软的结合剂。结果,给定磨料组的零件产量增加,而磨料成本下降。同样,控制力技术消除了磨料的釉面,因为太少的切削力。这确保了一个稳定的,自由切割,自我修整的条件,最大限度的金属去除在最短的可能的周期时间。

连杆在珩磨不同壁厚零件时具有优越性。杆有梁的一面(所以杆是非常刚性在这个较厚的区域)和帽在另一边的壁厚相当薄。因此,在珩磨过程中,孔在较弱的区域有扭曲更大的趋势。在这些壁厚不规则的工件上,controlforce确保系统不会使工具超载,使孔变形。

率进料将仍然是专用工具进料的方法与使用金属粘结金刚石磨料(而不是磨料区段)的全环绕式套筒与内孔表面完全接触某些珩磨工具。这些工具对于桥接分段孔,多个土地,港口,键槽或crossholes特别有用。率控制的馈送提供了可以用于快速部分触摸,切割,上浆,精加工和火花一个循环期间可以使用多达五个膨胀轮廓。

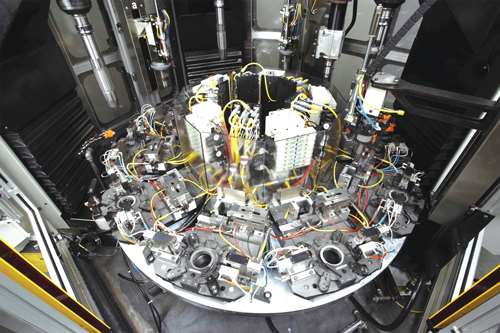

控制-Force工具饲料为用户提供了新的选择,以优化循环时间,磨料消耗和劳动力使用在生产环境中,输入的部分批次可能略有不同。它可用于新机器或作为SV-1000和SV-500系列的改型。