更严格的要求要求优化去毛刺过程

在几乎所有的高产量生产过程中,毛刺和切屑是不可避免的。今天,从生产过程中清除这些残余是高质量、精密零件的绝对必须。在不断提高去毛刺效率的同时,必须满足去毛刺质量和工艺可靠性的严格要求。

无论零件是通过机械加工、金属成形还是主成形制造的,去毛刺通常不属于零件制造商的核心能力领域之一。因此,从生产过程中去除这些残余经常被视为增加单位成本的必要之恶。然而,由于对产品质量和功能的要求越来越严格,中间和下游过程(如去毛刺)在所有行业部门变得越来越重要。与此同时,部件的几何形状也在不断地变得更加复杂,部件正在由新的材料和材料组合制成。为了达到足够的产品质量和经济效率,技术必须理想地匹配不同的去毛刺要求,以获得良好的工艺可靠性。

预测和减少毛刺

机加工工件通常包括必须去毛刺的难以接近的区域,如底边、凹槽、槽、内部孔和相互交叉的孔。工件越复杂,越难去除毛刺。在不影响材料的情况下,按照规定的要求可靠地去除毛刺仍然是至关重要的。另一个挑战是所谓的二次毛刺,这是在去毛刺过程中去毛刺工具造成的。

用于预测和减少毛刺的模型对可靠和高效地去毛刺钢和有色金属工件具有重要意义。它是由dr . beer - entgrattechnik基于一种用于毛刺形成的金属成形方法作为实际应用而开发的。其目标是为生产计划和设计工程提供一种基于快速和实用的工具来预测毛刺的形成,以优化工艺,使其更有效。该模型结合了材料科学和机械加工和成形过程的工程观点。毛刺的形成主要取决于材料的应力-应变行为和主流切削力。弹性和塑性材料的特性是由拉伸试验的结果得出的。切削力的确定或规格是基于加工技术领域中普遍存在的关系。

使用正确的工具

在大量加工工件的情况下,去毛刺发生在自动化制造过程的末尾,或在子过程之后。从经济的角度来看,在机床上直接执行的全自动高速去毛刺过程是理想的解决方案。需要可靠、自动化和高效的去毛刺方法,以防止在短周期内制造过程的任何放缓,并确保统一的质量。所使用的工具也必须与应用相匹配,并且必须确保去毛刺的结果满足规定的要求,即使是对于很难接触毛刺的复杂工件。此外,去毛刺过程不会产生二次毛刺。

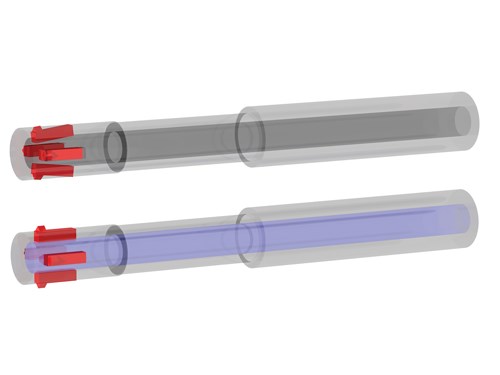

专门的HSD(高速去毛刺)工具已经开发用于这种性质的应用。这些工具所需的切削力不是由弹簧元件产生的,而是由压力介质产生的,如冷却剂、油、压缩空气或现有的最小润滑管道。该系统的优点是在刀具偏转范围内保持施加在刀具上的力处于恒定水平。切削齿被压在钻孔的最深处。因为这里没有毛刺,对刀具施加过大的力会改变甚至损坏表面,导致不必要的磨损。当刀具开得很宽时,例如在钻头第一次进入或离开材料的钻孔边缘,或需要去毛刺的交叉孔或沟槽的边缘,HSD工具产生的力最大。这正是去毛刺所需要的力,如果有必要,也可以用于倒角的生产。这些工具允许向前和反向去毛刺,以及跨孔去毛刺,而不需要改变设计。

所有的交叉孔,以及主孔的入口和出口点,都可以通过HSD工具在一个工作步骤中去除主孔的毛刺。不同直径的交叉孔和任何需要去毛刺的槽或长圆形孔在这方面不起任何作用。同时,特殊形状的刀具确保毛刺不只是弯曲或压入交叉孔。

无毛刺交叉孔

瑞士Heule Werkzeug公司开发的自动化CBD(十字孔去毛刺)工艺,是模块化COFA工具系统的进一步开发,目前仍在测试中。在这新一代,刀具和刀具保持架是分开的。COFA系统的设计目的是提高经济效率和提高生产率,并开辟更广泛的应用范围。将刀具集成到机床中可以生产已经去毛刺的工件。无需预先调整COFA刀具——机械导向去毛刺刀具可以手动插入或更换,也可以用夹具。它确保均匀的,半径形状的去毛刺,没有任何二次毛刺与定义刀具在均匀和不均匀的孔边缘。正向和反向加工在一个工作步骤中完成,不需要换向主轴的转动方向,也不需要费时的车削工件。零件公差由工具的工作原理自动补偿。COFA工具也可用于加工难以加工的材料,如不锈钢、钛和铬镍铁合金的工件。

但是,如果孔洞相互交叉,直径比接近1比1,且交角小于90度,则COFA系统的使用受到限制。Heule已经开发了CBD工艺用于这类应用,例如去除油孔后面的内部毛刺。该工具系统也是模块化设计,可以集成到机床中。它采用了改进的工作原理:去毛刺是轴向的(与拉削相当),进给是径向的。因此,CBD工艺使得在使用定义刀具的加工过程中,以一种自动化的方式去毛刺几乎任何直径比和相交角度明显小于90度的交叉孔成为可能。