收缩适合夹套可以加速设置的数控车床,有活的加工站,而使那些机器执行更积极的铣削操作。

收缩配合刀架传统上只用于铣床或b轴主轴的车铣,具有较高的夹紧力,以实现更大幅度的切割。现在,该技术可以应用于动工具车床,实现相同的效益,形式的收缩配合ER夹套美国哈伊姆和公司的缩合机一起工作。

海默美国公司最近开始关注车削市场,因此开发了一种收缩配合夹头夹具工艺,该工艺具有内置刀具长度预设定器的额外优点。这两种工艺结合在一起,节省了安装过程中操作人员在车床上的时间,并在机床上提供高精度、夹持力和平衡重复性。

加热,冷却,预设

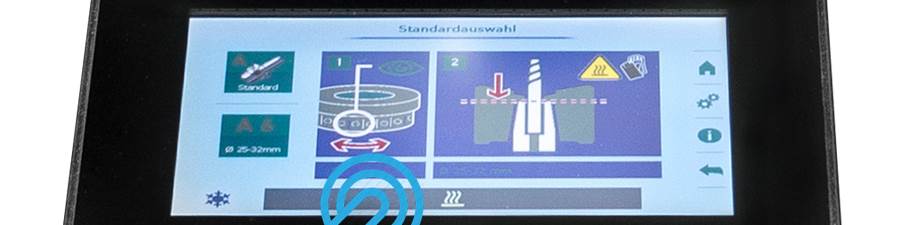

收缩配合过程的ER夹头开始收缩配合机有一个感应线圈,如海默的Power Clamp预置i4.0,和一个专门设计的,固体收缩配合夹头。通过收缩配合机床上的刀具预设功能,操作人员可以设定刀具从夹头到刀具末端的突出长度。然后,他/她扫描打印在夹头上的数据矩阵代码。代码在机器的显示器上显示信息,告诉操作人员热感应线圈的位置。接下来,操作人员将线圈移动到夹头上,开始加热循环,最高可达350°C。

在三到四秒内,夹头孔打开足够,能够插入切削工具。当操作员将切削工具插入夹头时,他/她还将切削工具提升到在开始收缩配合过程之前设置好的高度规止动盘上。

然后,操作人员将夹头配置移动到空气冷却系统,该系统均匀分配冷空气和少量雾,在大约30秒内冷却金属。系统的传感器测量温度,当刀柄组件冷却时,指示灯变为绿色。工具总是以相同的方式夹紧,跳动精度小于0.003 mm。

快速和容易的工具更改

节省时间是集成缩配合技术的主要优点之一,因为预设刀具的过程是在缩配合机上完成的,而不是在车床上。因此,该公司表示,当机床仍在运行时,离线更换实心收缩配合夹套的工具大约需要1分钟。这是一个比标准的ER夹头快得多的时间

当旧工具从井筒中取出后,操作员需要对裂缝进行清理。另外,一旦新的工具被放入夹头和装配在车床上,操作员必须测量工具的长度。有了这些额外的步骤,使用标准的ER夹头所需的时间可达3分钟。

海默美国公司总裁布伦特·霍尔登解释了在回转中心使用ER夹套的另一个缺点。“在某些情况下,在更换工具时,机器上的门是开着的,”他说。“所以温度在变化,这是一个负面影响,因为当新工具安装时,第一批部件可能会因为温度变化而报废。”

扩大福利清单

除了减少安装时间和低污染,收缩配合技术提供高跳动精度,高刚性和高夹紧力。

霍尔顿解释说:“ER夹套的另一个缺点是可能会出现工具滑动。”“由于切削剧烈,工具实际上可以移动。使用收缩配合,夹紧力高,所以不会发生滑移。”这消除了降低速度和进料的需要,而传统的ER夹头工具可能会增加循环时间。

收缩配合技术还提供了一贯的重复性精度和平衡重复性,因为持有人没有夹头螺母。模具设置和结果的可重复一致性是另一个优点,因为该技术不会留下误差或不一致的空间。

为整体硬质合金工具设计的h6柄公差,可提供不同长度的收缩配合套筒,适用于带有ER接口的从动单元和主轴。

哈伊姆|haimer-usa.com

相关内容

自动去毛刺变得简单

总部位于瑞士的Heule公司通过其x - bore系列去毛刺工具,开发出了十字井眼的自动去毛刺解决方案。

热对零件清洁的影响

热动力学对于辅助零件的清洗是重要的。添加热量或能量通过其对化学物质的影响、洗衣机内的水和对干燥的影响来影响清洗过程。

车削成一种用于车床加工夹具的粘合剂

胶粘剂固化的紫外光是一个选择,以确保零件的加工,否则可能扭曲时,传统的机械夹紧技术。