增材制造设计的价值

设计是附加制造的“价值倍增器”。

很难对某件东西进行估价,尤其是公司生产的产品或某人设计的零件。另一方面,成本很容易。我们确切地知道一台机器或一种材料的价格是多少,因为我们必须在购买时支付。我们甚至可以对开发产品的成本进行合理的估算,因为我们可以计算出设计产品所需的时间、制造原型的成本、测试每个原型的成本等等。

虽然这些努力在产品开发过程中增加了产品的价值,但量化这些价值是一项挑战。如果产品在市场上表现良好,那么我们就知道这些努力增加了价值,但在每个开发阶段增加了多少价值仍有待解释。

如果你读我上个月的专栏,我提出了一个简单的成本方程,用于使用激光粉末床熔化(PBF)的增材制造(AM),这是目前最流行的一种逐层制造金属零件的AM工艺。虽然阅读一个公式可能不会让你兴奋,但这个公式帮助我们解锁了AM(或DFAM)设计的价值。

我是什么意思?我的AM成本方程的四个主要组成部分是材料、制造时间、机器成本和前/后处理成本。所需材料越多,零件成本就越高;那个很简单。构建时间和机器成本更为耦合。更长的制造时间意味着更高的成本,但更昂贵的机器(例如,具有多个激光器的激光PBF系统)运行成本更高,制造速度更快。当然,正在制造的零件的最大高度也增加了制造时间和后续的机器成本,因为重新浇水大约需要10秒来铺开一层新的粉末。这种“死区时间”和相关的成本可能看起来微不足道,但当您将其扩展到数千层时,它可能变得非常重要。最后,根据最近的行业平均值,预处理和后处理成本估计约为AM零件总成本的40%。

虽然更低的粉末价格和更快的建造速度是伟大的,很容易看到为什么dfm是最好的价值倍增当谈到AM。

与这个模型中,一个金属的总成本是使用激光PBF一部分可以作为材料和机器的总和估计成本,后者是一个直接的函数的构建和重新油漆层时间,所有成本的百分比除以1 -前/后处理。为了让计算变得简单,让我们假设前/后处理成本是50%,这样我们只需将材料和机器成本的总和翻倍,就可以估算出一个金属AM部件的总成本。

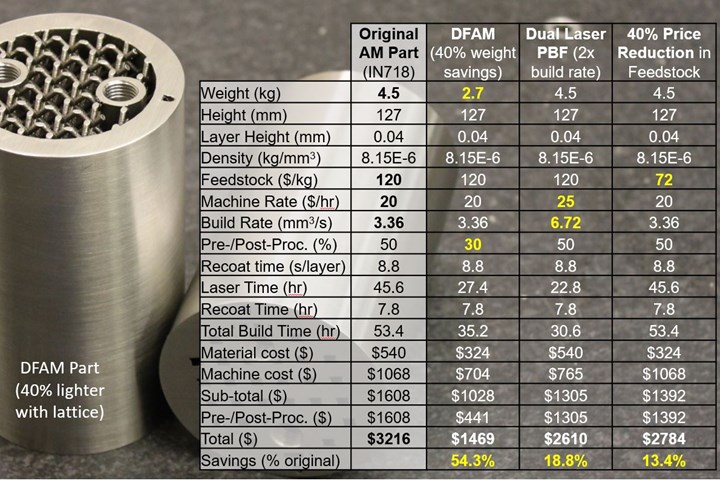

记住这个简单的等式,就可以很容易地量化dfm的价值,即它对金属AM部件成本的节省。我们还可以将节省的成本与其他因素节省的成本进行比较,如粉末原料成本的降低,或更多激光器带来的生产率提高,或其他提高生产速度的改进。

让我们从后两个开始。如果粉料成本降低10-20%,那么材料成本也降低10-20%。当我们应用预处理/后处理乘数时,这些节省直接转化为总成本,但只与材料成本与机器成本的比例成比例。例如,如果材料成本和机器成本同样有助于部分成本,这可能是一个昂贵的情况下材料如钛,然后总成本下降了5 - 10%,应用我们的前/后处理假设因为只有一半的成本归因于材料。

同样的逻辑也适用于构建速度。如果构建速度加倍,则构建时间(即激光曝光时间)会减少,但不会减少50%,因为我们仍然有重新涂覆时间。短部件(低z高度)的构建时间可能减少45%,而高部件(高z高度)的构建时间可能只减少30%,而不是预期的50%或75%。不幸的是,多激光PBF系统的每小时成本可能比单个激光系统高50-100%,并且由于缩短构建时间而节省的成本并不像您预期的那样高。为了便于论证,让我们假设建造率翻倍可以为金属AM零件节省30%的机器成本。与材料一样,在应用我们的预处理/后处理乘数后,这种节省转化为最终成本,与材料成本和机器成本的比率成比例。假设50/50分割,在这种情况下,最终成本将减少15%。

现在,DFAM如何比较?嗯,如果我们像通常那样使用DFAM来轻量化结构,那么我们可以节省重量,从而降低材料成本。这也意味着要制造的体积更小,从而减少了激光曝光和制造时间,在不增加每小时机器费率的情况下降低了机器成本。DFAM还减少了所需的支持材料数量,从而进一步降低了材料成本、构建时间和机器成本。假设预处理成本在于构建设置和准备,而不是非重复性工程(即设计、优化、分析),那么更少的支持材料意味着更少的构建准备。更重要的是,更少的支持意味着更少的后处理成本,因为您不会在构建后浪费那么多时间移除它们。因此,DFAM还降低了前/后处理成本,降低了成本乘数,节省了更多成本,并进一步提高了DFAM的价值。图中的示例显示了使用晶格结构所节省的40%重量是构建速度翻倍或粉末原料成本降低40%的3到4倍。

虽然更低的粉末价格和更快的建造速度是伟大的,很容易看到为什么dfm是最好的价值倍增当谈到AM。DFAM同时降低了材料成本、建造时间、机器成本和预处理/后处理成本的百分比,节省了很多倍。更重要的是,DFAM是你可以控制的东西——你不受粉末供应商或机器制造商的摆布,不能为你降低价格。换句话说,如果你投资AM,一定要投资dfm(例如,软件,工具,培训),因为这将使AM的价值成倍增长。