超支的真正成本

表面上很小的跳动量对于刀具来说仍然可能太大。减少这种跳动,刀具寿命或生产率可能会显著提高。

加工中心刀具的“良好跳动”由什么构成?

许多商店用一个数字来思考这个问题的答案。当精密刀架供应商Big Kaiser(伊利诺伊州埃尔克格罗夫村)非正式调查金属加工设施,询问他们认为可接受的跳动量时,一致认为大约为0.0005英寸。

杰克·伯利(Jack Burley)是Big Kaiser的销售和工程副总裁。他说,共识有时是正确的。如果工具的直径是3/4英寸或更大,那么0.0005英寸可能确实是良好的跳动。但他表示,将这一标准应用于所有工具可能是一个代价高昂的错误。对于非常小的工具,将跳动减少到0.0001英寸或更小,可以显著提高工具寿命和生产率。

最近的一个例子涉及到一个车间,为了进行精密钻孔作业,车间将跳动量控制在0.0002英寸。这家商店(像大多数其他商店一样)认为0.0002英寸的长度很小。然而,使用专为精确夹紧而设计的刀柄,可以使车间将跳动减少到0.00009英寸,或90微英寸。在微型钻头上的力和磨损变得更加均匀分布。因此,使用该工具,车间能够更快地切割,实现了20%的周期时间节约。此外,刀具寿命提高了3倍。

显示的跳动量

图1显示了Big Kaiser的母公司Big Daishowa Seiki进行的实验结果。在实验中,三个钻头在四个不同的跳动值下进行了测试。切削条件相同,除刀具材料和长度外,刀具相同。这三个钻头包括一个直径为3倍的硬质合金刀具、一个达到相同深度的高速钢刀具和一个贯穿刀具冷却剂直径为5倍的高速钢刀具。所有工具的跳动范围从0.0006英寸到80微英寸。

伯雷说,这些发现说明了许多重要的观点。其一是,右跳动不仅与刀具尺寸有关,还与刀具材料有关。随着跳动量的增加,每种刀具的寿命都有所提高,但当跳动量较大时,硬质合金钻头受到的影响最大。

研究结果还表明,在3毫米钻头上,“少量”跳动具有多么重要的意义。0.0006英寸的跳动接近商店在非正式调查中认为好的跳动的数字。然而,将跳动量降低到远低于该值,可以将硬质合金刀具的寿命提高近3倍。即使是反应最慢的工具,其寿命也提高了60%。

这种影响不仅仅适用于钻井。当在小直径四槽硬质合金立铣刀上进行类似试验时,80微英寸和0.0006英寸跳动之间的差异使刀具寿命提高了30%以上。

刀柄特征

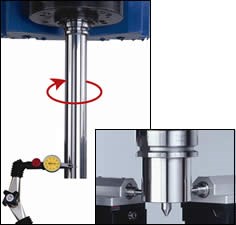

伯利说,要实现这些节省,就从纺锤开始。大多数车间都熟悉用于测试主轴跳动误差的常用量规。量规本质上是加工到极紧公差的棒材。这是缓慢旋转主轴,以测量静态跳动。鲜为人知的是动态跳动的存在。在主轴的运行速度下,跳动会由于热、振动和离心力而发生变化。图2显示了用于静态锭子跳动评估的通用量规和能够测量锭子动态跳动的量规。如果对主轴的评价表明它能保持一个可接受的小跳动,那么将低跳动传递给刀具的关键是刀柄。

Burley先生说,精密刀柄的各种设计特点使其能够实现紧密的同心度。这些功能包括:

- 锥度公差。刀柄锥度的加工精度影响刀柄与主轴的配合程度。采用亚微米公差和微镜表面光洁度制造的刀架可实现超过96%的锥度-锥度接触。

- 夹头的角度。在一个典型的夹头刀柄,夹头的角度是16度。使用较小的夹头角度的工具夹具可以获得更紧的跳动值。图3显示了一个只有8度角的夹头。使用这种刀柄的代价是夹紧范围较小。小角度夹头覆盖的夹紧范围小于16度夹头的一半。因此,更紧的跳动刀柄需要更多的夹套来覆盖相同的刀柄尺寸范围。

- 夹头螺母。挤压夹头以夹紧工具的螺母可能不仅仅是简单的硬件。夹紧使夹头与螺母的内部滚道接合。通常,这些表面之间存在摩擦,但精密夹头螺母可能会在螺母和滚道之间放置滚珠轴承,以抵消这种摩擦。减小摩擦力会减小扭转力,否则可能会使夹头变形并增加跳动误差。

- 固定旋钮。也被称为拉力螺柱,刀柄的这一可更换部分不应被视为便宜或一次性的。更高质量的固定旋钮将更好地抵抗磨损和变形,它们也将更准确地定位在刀柄的中心线上。

集中性和成本

确定潜在的成本或跳动的价值可能只涉及一个简单的计算。图1中用于测试的3毫米硬质合金钻头价格为40美元。最紧的跑出允许148个洞,而最大的跑出只允许这个数字的1/3。因此,每孔成本从80美分降至27美分。因此,更紧凑的运行节省了商店大约50美元每100洞。

即使使用HSS,也可以节省大量资金。较短的HSS工具成本为15美元。提高跳动将每个孔的成本从23美分降低到10美分。然而,将HSS和carbide进行比较,可能会发现一个更具戏剧性的故事。将跳动保持在0.0004英寸或更高,使硬质合金刀具以2.8倍的速度提供与HSS相同的寿命。换句话说,控制跳动可以使切换到更快的刀具。然后,将以周期时间而不是工具寿命来衡量ROI。这是一种潜力,在一家没有考虑到底有多少跳动量适合这一过程的商店里,这种潜力可能无法实现。

.jpg;width=70;height=70;mode=crop)