“高立方”加工的前景

刀具路径和一种新的刀具设计为在轻型机械上实现硬质金属的高金属去除率提供了一种高速加工的替代方案。

高主轴速度通常被视为一种方法,使较轻的加工中心能有效地研磨硬质金属。然而,主轴速度并不是实现这一目标的唯一途径。为了代替高速加工,一个刀具制造商提出了术语“高立方加工”来描述在较轻的机床上可能实现的高每分钟立方英寸的金属去除率,即使在主轴转速相对较低的情况下,也可以通过特定的刀具路径和刀具组合实现。

视频提供演示。(见右侧的“编辑精选”。)一个剪辑显示口袋被粗糙的航空硬质合金因科内尔718直径1/2英寸,5槽硬质合金立铣刀在3100转和轴向切割深度0.75英寸,实现了2.4立方英寸每分钟的金属去除速度。在使用大型刀具的大型重型铣床上,这些参数不会令人惊讶。然而,在本例中,该操作是在相对较小的Haas VF-2SS VMC上使用小型工具完成的。

另一段视频显示,同一台机器以每分钟4.0立方英寸的速度在钛上铣削出一个口袋。这种相对低成本的机器完全有能力生产这些材料——它只需要能够完成这项工作的工具。在这里看到的工具的情况下,该工具也需要正确的编程。

不断的接触

CAD/CAM开发人员Surfware执行了这些演示。该公司的Surfcam软件包括“TrueMill”——一套专利算法,它不根据零件的几何形状构造刀具路径,而是以一种保持芯片厚度和刀具啮合角度不变的方式构造刀具路径。这使得恒定的进给速度产生恒定的工具负载。结果可以从切割的声音中听到——一种稳定的嗡嗡声。没有周期性的尖叫或呻吟,表明工具上的载荷或切口的轮廓突然改变了。

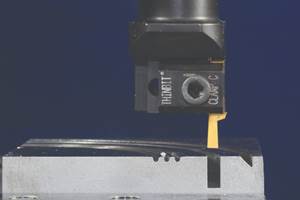

刀具制造商SwiftCarb设计了一款铣刀,正是考虑到了这种刀具轨迹。这款工具也获得了专利,类似于立铣刀,但并不是立铣刀。因为它的几何形状允许它以7度的角度斜面加工钛(以10度的角度斜面加工钢铁),该公司称它为“斜面加工厂”。

SwiftCarb总裁Steve Swift表示,经典的固体铣刀的设计是基于一种妥协。通常情况下,铣刀必须在全宽切削和浅径向深度切削中都表现良好,因为在任何复杂的铣削过程中,都可能遇到这两种类型的切削。

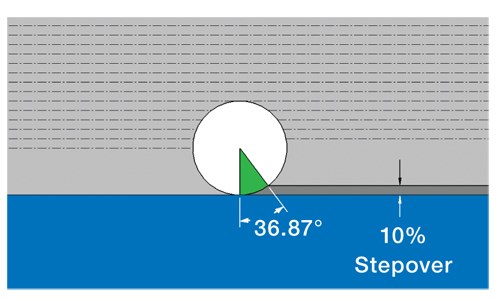

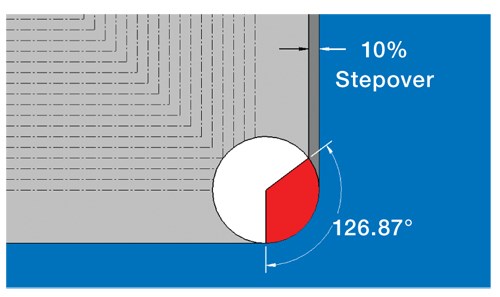

然而,TrueMill算法避免了所有全宽切割。该工具在整个程序中都受到保护,不受这些影响。事实上,刀具轨迹防止刀具超过设定的啮合角度(对于硬质金属通常是30度)。因此,SwiftCarb可以针对这种参与度水平免费优化工具。由此产生的工具比同类立铣刀更刚性,因为它不需要有适合完全啮合的槽间距。

由此产生的切割实现了高速加工在硬质金属中生产金属去除率的承诺,而实际上不需要高的主轴速度。相反,恒啮合角铣削允许在标准速度的机器上切割大轴向深度的硬质金属。机器的更多潜在生产力得以实现,因为机器避免了负载突然增加的危险。

隐藏的潜力

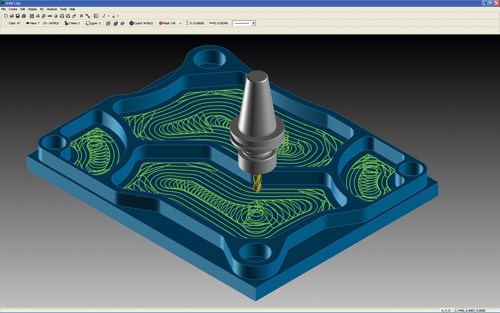

啮合角是由刀具在切削过程中掠入所确定的角度。当工具进入一个角时,啮合角立即显著增加。(见图)。TrueMill避免了这种增长。它保持啮合角和芯片厚度稳定在狭窄的公差带,同时保持恒定的进给速度。由这些算法生成的刀具路径可能看起来很复杂,但它们可以避免切削过程中的方向变化,否则会导致其中一个目标参数发生显著变化。即使刀具轨迹弯弯曲曲,载荷的水平也与直线切削相似。

Surfware的首席执行官和TrueMill的联合发明人Alan Diehl表示,在涉及各种方向变化的典型刀具路径中,刀具的磨损并不像大多数加工中心用户所认为的那样稳定和逐渐。相反,在这种应用中,刀具的大部分磨损都发生在高载荷、高应力的切削部位,而这些磨损实际上是非常短暂的。他说,避免这些尖峰,工具可以使用更长的时间。更重要的是,避免这些尖峰使工具能够更积极地切割,因为切割参数不再需要为了程序中隐藏的少数危险点而谨慎选择。在此基础上,设计一种切削工具,假设这些刀具路径允许更猛烈的切削。Diehl表示,任何标准立铣刀都可以与TrueMill工具路径有效工作,但当使用SwiftCarb斜面铣刀时,在Inconel中使用标准工具可能以5ipm的速度进行切削,而使用标准工具则可以以130 ipm的速度进行切削。

这一举措的部分意义可能在于增加了许多工厂隐藏的加工硬质金属的能力。迪尔说,标准加工中心可以有效地加工许多具有挑战性的硬质金属零件。随着波音787和其他新飞机的全面投产,对钛加工的需求将会增加,尽管加工供应商似乎没有足够的钛加工能力来满足需求,但缺口可能没有看上去那么大。许多商店认为他们现在拥有的设备只加工较软的金属,但实际上他们拥有的机器——通过不同的加工和工具——也可以完成一些钛的工作。

.jpg;width=70;height=70;mode=crop)