过剩的效果

刀具从刀柄延伸出来的长度是一个变量,可以用来“调整”加工过程。与你所期望的相反,增加刀具的长径比可以减少颤振,从而提高铣削效率。

高速加工可以要求调整的过程是反直觉的。当颤振发生时,自然反射是降低锭子速度,但提高速度实际上可能是一个更有效的反应。对于颤振的另一种常见反应是换用长径比较小的工具,因为较短的工具看起来刚度较小。然而,在某些情况下,一种能够触及更远的工具将提供更好的切割效果。

第一种现象,即闲聊和速度之间的关系,已经被相当多的公司所理解,包括一些经常使用这些知识的公司。主轴、刀柄和刀具的每一个不同的组合代表了一个特殊的动态系统,它有自己固有的稳定的特征频率。使切削刃的冲击速度接近于这些共振频率中的一个,并且该工具可以在较重的切割深度上平滑地切割,而不是在更快或更慢的速度下。那些发现了这些“甜点”的商店不会为了避免振动而降低主轴转速;他们以最快的稳定速度运行,以达到高的材料去除率。

但在颤振和工具悬垂之间也有一种关系,而这种关系并没有得到很好的理解。工具悬垂在这里定义为工具从刀架延伸出来的长度。夹头和收缩配合持有人(在其他)提供了一些自由,以改变悬垂长度。这个变量可以允许商店已经执行高速加工使用内在稳定的主轴速度,以实现更高的生产率仍然。

在稳定速度下加工的一个限制是该过程的最大速度通常是未使用的。最大的金属清除速率达到最大稳定速度,因为这里允许的较大深度更大。顶速和顶部稳定速度是两个不同的值。但这不一定是这样的。更改工具突出长度更改整个系统,因此改变了签名频率。那么为什么选择通过选择精确的工具突出的精确工具突出,为什么“调整”系统以甜点落下主轴的最大速度?

佛罗里达大学(University of Florida)机床研究中心(Machine Tool Research Center)的助理教授托尼·施米茨(Tony Schmitz)曾致力于开发这种调整加工过程的方法。Schmitz博士将这种调整称为“接收耦合子结构分析”。他工作的机构是一个高速加工研究中心,提供一个实验室,包括英格索兰高速加工中心和其他资源。

为了确定给定应用程序的最佳工具悬挑,Schmitz博士执行了一个“点击测试”,类似于某些商店执行的,以找到自己的最佳速度。(见图1)。该测试包括一个传感器贴在组成加工系统的机器和工具组合上,以及一个用于敲击该系统的精致锤和测量频率响应的分析工具。施密茨博士首先在没有工具的情况下进行这个测试。第二项测试评估夹具与工具连接时的刚度和阻尼。有了这些已知信息,该工具本身就足够简单,它对频率响应的贡献可以用数学建模。有了所有这些信息,Schmitz博士可以计算出特定的悬垂长度,这将允许这个特殊系统在接近主轴最大转速的情况下进行深度切割而不会产生颤振。

这位教授欣然承认,如今只有少数商店知道如何敲打测试他们的机器,更少的商店能够获得计算最佳悬垂长度所需的振动专业知识。然而,他对各种应用中的工具调整的研究表明,何时增加工具长度并不需要数学理解。该洞察力可以帮助那些目前正在利用低振速的商店,它可能有助于任何努力结合高主轴速度和高L:D比率的商店。

甜蜜点基础知识

了解如何以低喋喋不休的速度运行的商店倾向于为飞机行业提供服务。这是由许多原因造成的。这些商店机铝,一种材料,使得使用侵蚀速度和切割的侵蚀深度同时进行实用,只要该过程就可以立即达到这两个参数。此外,航空航天店往往不会幸福,这是一个很长的零件,可以允许他们通过实验微调过程,因此他们需要通过分析手段进行微调。所有这些都说,喋喋不休的是喋喋不休或超越它的方法,它与飞机零件或铝加工有关。谐振频率加工可能与任何适度的应用相关的应用相关,并且甚至可以与一些不足的过程相关)。

“颤振”,在这种加工的背景下,指的是自激振动。每一个主轴和工具的组合都有一个特定的共振频率的特征集,系统固有地想要振动。这些频率以表面波纹的形式在工件上留下它们的痕迹。通过这种波纹性,铣削孔型与之前的孔型相互作用。因为切割刃撞击波浪波峰和波谷的不同点,所以切割刃的厚度在不同的位置有所不同。颤振是这种载荷变化的结果,其严重程度随着名义切削深度的增加而恶化。

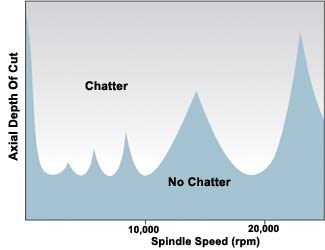

但有一种方法可以避开聊天。在某些高速下——某些主轴和工具系统超过10,000转/分,其他系统超过15,000转/分——尖端冲击的速率可以接近与系统的某个共振频率相匹配。当这种情况发生时,这个过程可以说是协调的。光滑加工成为可能,在明显较重的深度切割,因为切割动作与表面波纹图案同步。

图2说明了这种现象的结果。该图表示允许允许速度范围内变化的允许深度在典型过程中变化的方式。峰值表示稳定加工的甜点,以明显较重的深度。意识到这些甜点的商店通常更喜欢以这些速度之一运行,因为谐振速度可以提供更高的生产率。而不是以20,000 rpm运行20,000 rpm主轴,换句话说,商店以某种预定稳定速度运行,例如17,260转。稳定的速度较慢,但相应的切割深度比较较大,导致整体上更高的金属去除率。

然而,需要选择一种或另一种速度,这指出了还有进一步改进的空间。理想的工艺是在主轴的最高转速下进行稳定的切割。工具调优提供了一种瞄准这个理想过程的方法。

工具调整

Schmitz博士的这种调整的应用程序涉及飞机结构部件,口袋深度超过100毫米。为了减少该部件的重量,有必要从口袋角落中除去材料。这份工作所需的长款瘦的磨刀机(“湿面条”的工具,Schmitz博士)非常易于喋喋不休。

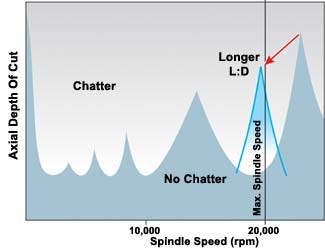

参与这个项目的工程师们尝试了不同的悬垂长度,每一个都以主轴的最高速度运行,而不改变任何其他工艺。在直径8倍的悬垂处,工具发生了震颤。当直径达到9倍时,工具的振动更厉害。但在超过10的时候,出乎意料的事情发生了。加长的刀具具有更小的颤振,因为这种悬垂长度恰好改变了一个接近主轴最高速度的甜点点。(参见图3)。

在此和其他应用中对工具悬垂的研究使我们有可能对其影响提出某些一般性的说明。

如果外伸的工具在抖振,减少外伸是否会减少抖振?大多数人认为答案是肯定的。施密茨博士说,答案很可能是肯定的。较短的刀具长度通常更稳定,但在某些情况下,稳定性的改善可以通过延长刀具长度来实现。

商店能预测什么时候需要更长的刀具长度吗?他说,如果不建模,就无法确定。然而,一个特定的指标确实提供了怀疑的理由。如果稳定切割的最高速度与主轴的最高速度相差甚远,这是一个尝试更长悬垂长度的线索。

例如,如果主轴能够达到20,000rpm,但是一个固有的稳定的甜点发生在13,000rpm约为13,000rpm,而不是更接近顶速,然后通过更长的悬垂长度进行实验可能是值得的。悬垂长度的正确增加可能使过程更加高效。

同样,改变悬垂长度会改变整个系统,因此也会改变甜点的位置。但更具体地说,增加悬垂长度往往会将最佳速度点转向较低的速度。

这种向下的转变通常会损害而不是帮助生产率。然而,在甜点点为13K的20K主轴中,没有共振频率的长间隙表明,在主轴可获得的最大切削频率之外,可能还有系统的另一个共振频率在等待。增加刀具的伸出量将会降低这一触及不到的频率,可能会在主轴的范围内。

图4说明了这一点。由于使用更长的工具,常遥远遥不可及的稳定区域已移动到左侧,使该区域降到过程的速度范围。现在系统可以使深度截至20,000 rpm,而不是接近13,000 rpm。

同时,稳定带的“峰值”——最大允许切割深度也降低了。这种转变说明了工具调优的一个警告。增加刀具长度不仅减少了稳定切割的rpm值,还减少了切割深度(因为刀具现在更灵活了)。然而,在假设的主轴的情况下,稳定在20,000 rpm的切割比在13,000 rpm的切割更有效率,即使切割深度降低。

一个更重要的警告来自于这样一个事实,即增加工具悬挑只会使甜点点降低。稳定峰值向下和向左移动的现象只在一个狭窄的范围内运行。改变悬挑长度也可能有类似于重新洗牌的效果。如果外伸的变化使刀具自身的固有频率接近主轴的固有频率之一,结果可能是一个全新的稳定速度分布,刀具、主轴和外伸长度都形成了彼此不同的关系。

案例分析

Schmitz博士叙述了一种特别戏剧性地应用工具调整,涉及镀镍铝青铜中的铣削应用,具有24,000 rpm,70 kW主轴。应用允许在107至127mm的范围内悬垂长度。

其中一种测试工具是直径19毫米的四槽牛鼻磨机。在最小的悬垂度下,14680转/分钟时进行平滑切割,全槽切割的相应深度为1.6 mm。(在主轴上的速度运行与这个伸出只允许切割深度0.2毫米。)

将工具扩展到最大悬垂,可以降低最高速度,稳定地降低到11,820 rpm。切割深度降至0.9 mm。较短的悬挑显然更有成效。

然而,使用一个在最大外伸处只有两个凹槽的工具,可以在23,640 rpm的稳定切割——非常接近主轴的最高速度。在这个速度下,可实现的切割深度为1.8毫米。

换句话说,凹槽较少的工具与凹槽较多的工具相比,其金属去除率是一致的,而且这还带来了延长工具悬挂时间的额外好处。

调优工具

这种反直觉选择工具的效率是通过数学方法发现的,而不是通过在机器上进行切割试验来取样工具。典型的机械加工车间无法进行这种建模,更不用说为数不多的车间配备了在其机器上进行频率响应测量的设备,这对工具调谐的实践进入广泛应用构成了严重的障碍。

然而,Schmitz博士看到了一种可以克服这一障碍的资源。基于网络的工具可以利用各种主轴和刀柄组合的频率响应测量数据库,以及各种刀具设计的数学模型。这将允许用户简单地输入给定应用程序的基本参数,以获得最佳的低振颤速度和切割深度值。任何生产人员都可以很容易地对工具类型和工具悬垂长度进行试验,以确定哪种组合能够提供最佳性能。

为了开发这种资源,研究人员将访问主要的主轴制造商和机床制造商,在主轴上装载各种类型的刀柄,对每个标准主轴设计进行丝锥测试。研究人员还将为高速加工应用中最可能需要的各种铣刀设计建模。

施密茨博士说,工作量会很大,但可以控制。他希望看到他工作的大学开发这一资源,并希望亲自监督其发展。他目前正在寻求必要的支持,使这一想法成为现实。

可以联系Tony Schmitztschmitz@ufl.edu。

Schmitz博士希望感谢早期研究工具调优的人员,他们认识并发展了这一现象。他们包括Bob Winfough博士、Scott Smith博士、Jerry Halley先生、Matthew Davies博士、Jon Pratt博士和Brian dutter先生。

相关内容

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应表明,未来几年航空市场将十分强劲。

在大楼空着的时候填满垃圾箱

在过去的十年中,技术已经进步到这样的程度,熄灯加工比以往任何时候都更加无缝,内置安全系统,甚至可以在半夜从一个部件切换到另一个部件。

加工超级跑车

生产加工从雕刻自由加工材料的大型部件发生变化,以更难以更难以更难以更难以加工的。了解如何调整这一挑战。

.jpg;width=70;height=70;mode=crop)