用于加工操作的集成控制的情况

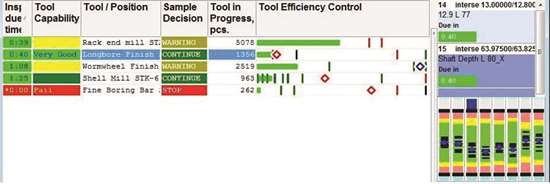

一条集成的软件系统自动化决策过程,该过程可及时地使用机械师检查部件,抵消或更改工具,并吸引到工程师以改善过程设计。

许多商店已经实施了计算机化系统,以收集生产报告,质量控制,SPC和工具管理的数据。Hight Tech Research,Inc。总裁Stephen Birman博士毫不奇怪,这个整体概念是他公司提供的微米矿软件。

他的集成定义超出了简单地获取单独的商店控制,检查和工具控制系统来共享数据,以帮助管理者做出更好的决策和简化操作。他认为,完整的“生产环路”应交互自动停机监控,基于商店的过程控制,纠错质量保证和主动操作管理。这种智能回路使机械师能够有效且有效地控制加工输出。他说,以结果为导向的互动控制,不仅可以防止生产耐受性零件,而且还浪费了工具寿命和不必要的生产停工。净产量的净产量降低至少10%,消除人类误差和增加的产量。

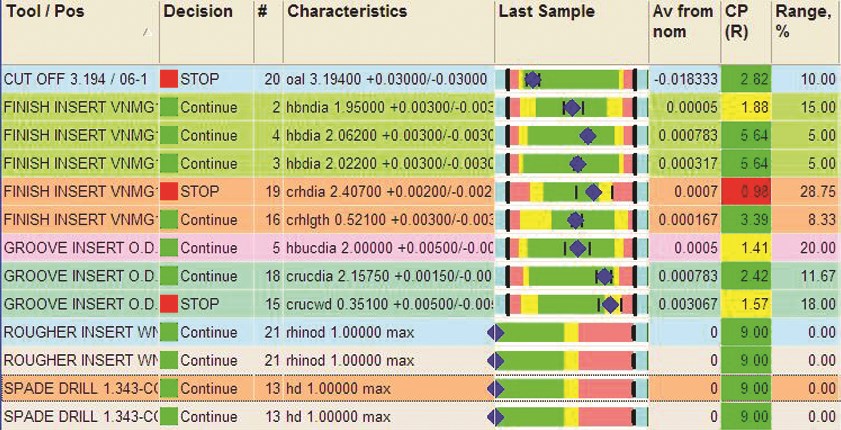

根据Birman博士的说法,关键是使用系统监督数据捕获来确定用于建模工具磨损和变化模式的过程配置文件,然后动态调整部分采样的频率。Micronite系统自动化决策过程,帮助机械师检查零件及时,抵消或更换工具,并吸引到工程师以改善过程设计。实质上,该软件使用数据来创建关于每个受监控操作的知识库和相关切割工具的性能。“系统将商店地板转化为加工实验室,可以分析数据,并将其用作决策后的”科学“,”Birman博士说。通过使用采样结果和数据库中的植物效果信息,进一步加强了过程决策的准确性和纠正措施的适当性。他称之为这种方法“自适应工具预期寿命”。

在微米石系统中,不同的预测模型适用于特定的加工过程,设备,材料,批量尺寸等。小型生产,超精密元件,难以机械材料和多功能工具有特殊型号。例如,其中一个切割工具与一个工件维度相关联的操作需要不同的控制策略而不是涉及产生多维尺寸的切割工具的操作。这些策略针对每种情况量身定制,以便适当地分析数据和准确地预测的行为。由于软件中的人工智能决定了数据中出现的非线性趋势,它可以改变部分采样的频率。这允许系统可靠地检测加速刀具磨损时开始发生。此时,系统自动告诉操作员停止该过程。这发生在缺陷的部件之前,但在工具真正接近其使用寿命结束之前没有。

Birman博士指出,综合操作控制系统掩盖了一些困扰其他控制哲学的神话。例如,基于单独统计过程控制(SPC)的许多系统假设可以在统计控制状态下运行任何加工过程。不幸的是,他说,这种假设与大多数加工操作的动态相反,这是非线性和性质的非线性和非重复性。这排除了SPC用于加工过程控制或保证精确的组件质量。

此外,SPC建议监测努力应专注于控制最紧密的公差。如果可以保持这些公差,则假设,更宽的容差频带也将被控制。Birman博士说,这种方法的缺陷表示,由多功能工具产生的更严格的公差可能比涉及Looser公差的更稳定。因此,SPC技术可能无法确保不会产生缺陷的部件。然而,微米矿系统中的数据采集和智能分析技术根据自己的独特性对待每种加工和研磨操作

特征。