直接驱动技术在制造业中的优势

直接驱动技术,电机的力直接应用于没有任何中间导流仪的机构,如齿轮箱或齿形带,已经存在40多年,但是一些机器座椅仍然可能无法完全理解其益处。

直接驱动技术已经存在40多年,但许多机器建造者仍然无法完全理解其优势。即使是熟悉该技术的人也可能没有希望采用它,与例如已经足够足够的变速箱驱动解决方案时,将其视为太高的终端。但是,尽管仍然存在较低的技术仍然存在,但智能手机和互联网从奢侈品中发展到了必需品,最终仍然存在更先进的技术的好处太难忽视。

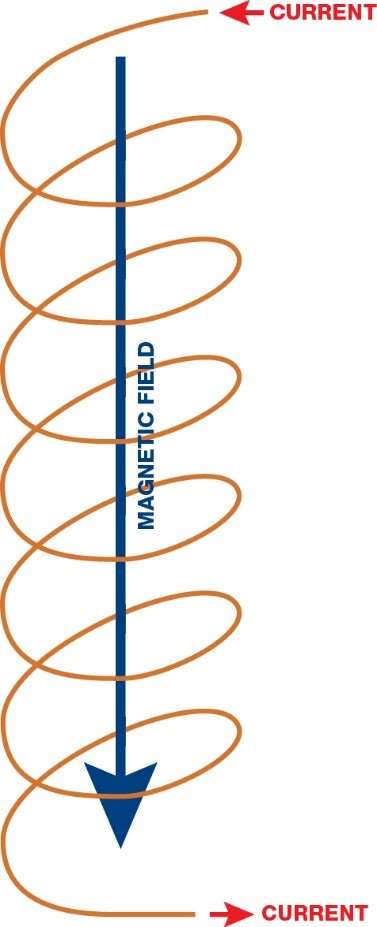

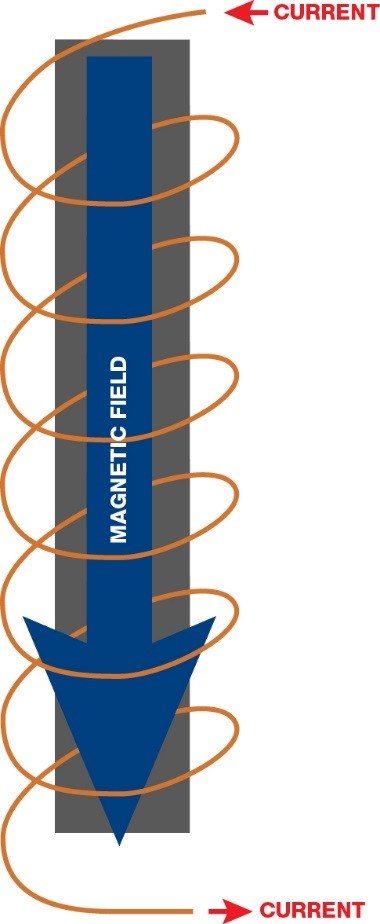

在当今高度竞争的世界,人们越了解直接驱动技术的优势和好处,他们就越会在机器制造方面拥有优势,使他们在竞争中占据优势。为了理解这些好处,我们从直接驱动的基本概念开始,即电动机的力直接应用于没有任何中间传动系统,如变速箱或齿带的机构。直接驱动电机技术的核心工作原理本质上是基于电磁学的右手法则,即电流沿已知方向通过缠绕线圈就会产生磁场。改变电流的方向就会改变极性,改变电流的大小就会改变磁力。在线圈内放置高导电性的材料,如铁,磁力会成倍增加。

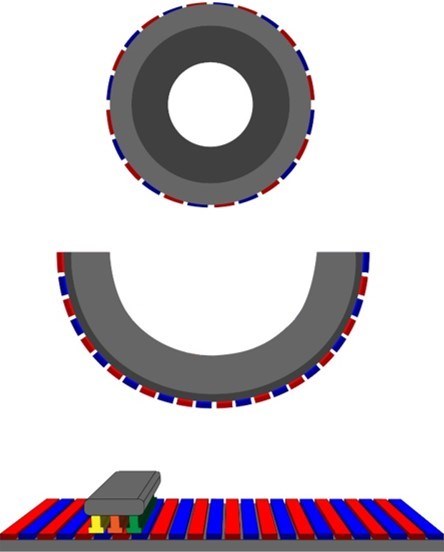

另一个因素是要有一些磁场可以相互作用的磁性材料。在这种情况下,它是一排永久磁铁。根据线圈相对于磁铁的位置,电流可以根据其强度和极性进行调整,在磁铁上产生推/拉力。所产生的力能够在不产生物理接触的情况下移动物体。当使用平板磁铁轨道时,该力产生线性运动;当使用卷起来的磁铁环时,该力产生旋转运动。应用可能不同,但技术是完全相同的。

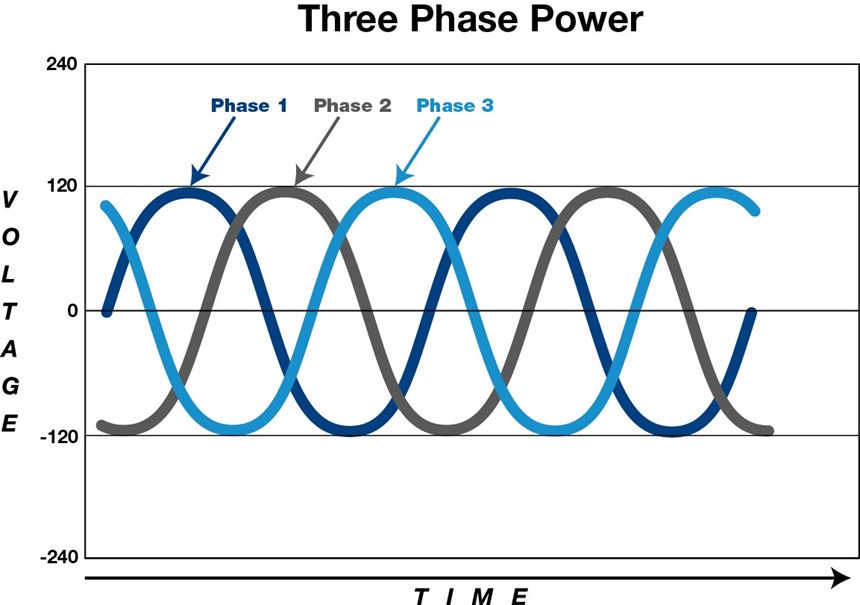

每个线圈被称为磁极,为了获得所需的运动,它们的极性和强度需要相对于磁铁进行改变,以最大限度地发挥所传递的力。今天的标准要求线圈有三种不同的行为,称为相位,同时作用在磁铁上。因此,使用这种方法的电机类型被称为三相同步电机。所有的电机作为一个输入时,它的性能是三个电线的电流,由于这个原因,电机没有任何兼容性问题与不同的控制器。

一旦工作原理理解,更容易看到这项技术的好处,包括它带来的大力密度。随着仅具有两部分(磁铁和线圈)的电动机,它们紧凑地用于它们提供的电力。线性电机的小型移动托架和扭矩电机的大型空心轴允许将有效载荷直接安装到电机上,优化机器内的空间。这种放置也可以提供高机械刚度,并且允许更动态的运动范围,因为力不通过多个部件转移。另一个好处是消除了反弹和惯性不匹配。一种力传输方法,可以在不必进行机械调节的情况下执行在一系列力和速度上,并且其性能和精度仅受其附加的反馈设备的限制,是结果。

尽管有其优势,因此由于初期的价格和集成的复杂性,直接驱动技术并不被广泛采用。由于材料的成本(主要是永久磁铁),通常犹豫促使投资转换过来。此外,当有人已经熟悉变速箱或滚珠螺钉解决方案时,它的熟悉程度可能是舒适的。

虽然这两个因素从一开始就会产生一些威胁,但需要理解的是,直接驱动的很多价值来自于长期使用。通过最大化机器的性能,制造商极大地提高了机器的吞吐量,并减少了由于机器停机维护和部件故障而中断周期的发生。如果整合得当,用户拥有的电机可以运行10年,并将与新安装的电机一样出色。

要充分利用直驱技术,还必须了解其局限性。当涉及到编码器时,力传输直接耦合到有效载荷的概念可以与半闭环的概念进行比较。部分之间的分离程度越少,整体性能就越好。

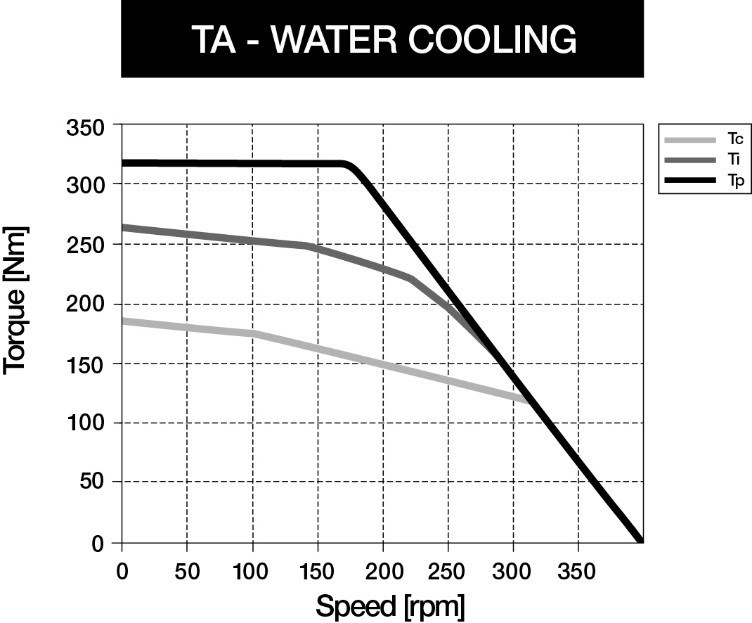

大多数时候,电机的性能受限于电机在不过热的情况下所能输出的力/扭矩。电机的连续值(线性连续力和旋转扭矩)-电机可以24/7运行的平均值是最具可塑性的,因为它取决于电机如何散热。如果电机有某种类型的散热器或是液体冷却,性能将显著提高,有时甚至翻倍与液体冷却由于多少热量被耗散。

一个电机可以执行以上的连续值,直到峰值,但物理上不能高于峰值,通常是因为这是如此多的电流添加到线圈,磁铁可能退磁的点。虽然不像连续值那样灵活,但电机达到峰值的时间从2秒到几十毫秒不等。

速度是一个可以改变性能的值。当磁体移动超过铜线线圈时,在铜内产生电流,并产生背部电动势(反EMF)电压。为了补偿,控制器必须输入更多电流以抵消通常用于提供电机的电源。结果是,电动机操作的速度越高,难以达到类似的力量值的速度越多。磁体和线圈之间的表面积越大,后部的电动势越多,这就是为什么电动机具有较低的速度能力,因为它变大或有更多的极点。虽然尺寸不是影响性能的唯一属性(涡流可能发生和加热电机的电机),但它确实产生了最大的影响。

理解这项技术及其益处和重要参数允许更好地决策围绕机器设计最有意义的投资水平。在许多行业,从机床到航空航天到半导体应用,这项技术表明了提高制造产品质量的能力。随着质量标准的增加,机器需要适应能够帮助他们满足这些要求的技术。多年来,直接驱动将成为这一转型的一部分。

关于作者

布莱恩Zlotorzycki

布莱恩Zlotorzycki作为产品专家为组件区域的产品专家EtelS.A.,Assiadials海德哈。