把长远的眼光放在短期

某些工作需要一种加工策略,在大批量生产和低量工具间的工作需求之间取得平衡。重组物料流程和投资专门为小批量设计的加工中心帮助这家制造商找到了中间地带。

毛刺橡树工具的空间快用完了。负责运营的助理副总裁杰夫•克拉克(Jeff Clark)说,要实现未来的增长预期,就需要扩建现有工厂或在附近购买第二家工厂。

这种情况很大程度上是由于Burr Oak对现有空间的处理。该公司在密歇根州斯特吉斯的20万平方英尺的工厂与五年前相比已经是一个非常不同的地方。EDM设备现在位于曾经的办公室,磨床不再集中在一个单一的部门,仅举几个变化。在降低价格和缩短交货时间的压力下,该公司正在进行的重组改善了物料流动,减少了浪费,缩短了交货时间,克拉克称这些都是该公司最近增长的主要动力。

然而,管理层很早就认识到,这些努力的总体成功将取决于对产品组合中一个特别麻烦的部分的生产过程进行改进。标准的、高产量的工作不会造成什么问题,至少只要该公司在每天两班10小时的工作中,能够让配备墓碑的hmc上的主轴一直转动。同样,一次性和小批量的工作可以在工具室处理,机械师可以灵活地制定在三轴床铣床上运行这些工作的最佳方式。问题在于两者之间,对于床磨来说,工作量太大,但并不能证明与HMC加工相关的生产心态是合理的。

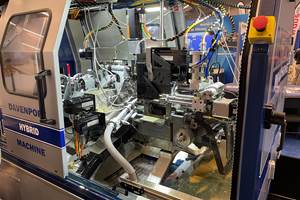

对于这些零件,该公司投资了第三种加工方案。Trak LPM由西南工业公司提供,是一种三轴VMC,配备了编程、工件固定、模具和作业管理资源,以形成完整的生产系统。对于Burr Oak Tool来说,其中一些功能比其他功能更有价值。无论如何,LPM负责人约翰•德莱耶(John Delarye)表示,这台机器的整体概念体现了这样一种理念,即有效处理小批量的方法需要简化设置和转换,同时将控制权交到操作员手中。有了三个这样的系统,该公司在不牺牲速度和效率的情况下释放了hmc的宝贵容量,以满足越来越严格的交付目标。

改变的时机已经成熟

2008年,Burr Oak开始对整个工厂进行重组。这家用于生产供暖和空调系统的翅片模具、翅片线、管材加工机械和其他设备的制造商已经意识到,仅凭质量这一主要竞争优势已经不够了。消费者还要求降低价格和缩短交货时间。海外竞争对手非常乐意帮忙,在经济低迷之后,许多国内商店也在传统舒适区之外寻找工作。

为了应对这些压力,Burr Oak实施了一系列改革,旨在改善各个层面的沟通,提高工厂的物料流动效率。尽管这些变化是设施范围内的,但公司对上述短期生产工作的方法可以被视为这些变化的原因及其对业务的总体影响的缩影。

从裂缝中掉落

对于任何制造商来说,不适合高产量或工具室策略的零件都是一个问题。然而,对于Burr Oak来说,针对此类工作的有效策略尤为关键,因为该公司的产品组合差异很大。在给定的一年里,80台数控机床加工超过1.5万个标准零件号,不过克拉克很快补充说,“标准”这个词可能用词不当。oak品牌的机器和工具通常是根据客户的需求量身定制的,因此尺寸,公差和其他属性可能因组件而异。加上一次性产品和真正的非标准部件,结果是,按照Burr Oak的标准,被认为“大批量”的产品组合可能只有50件。

尽管如此,仍有足够的真正标准组件来保持该公司的五辆马扎克hmc满负荷运行。许多零件生产的批量尺寸太低,无法在这些机器上运行,也太复杂,无法在西南工业公司的14台Trak DPM SX5床铣床上进行成本效益高的生产。从历史上看,这样的工作被路由到选择的三轴vmc(被lpm取代的机器)。尽管这些机器已经足够强大,但瓶颈仍然存在。

问题开始于编程部门。离线CAM编程一直适用于Mazak hmc及其标准化设置,但开发单独的刀具路径集来考虑vmc上的零件到零件的变化是困难和耗时的。后来,任何必要的工具路径修复或更改都需要VMC操作员停止他们的机器,打电话,甚至跑到设施的另一边去咨询可能忙于其他任务的程序员。当作业者必须咨询处理下游作业(如精加工和电火花加工)的部门时,情况也类似。

当工作堆积如山时,导演其他地方的部分往往是唯一的选择。这导致了产能问题,因为工具室机器和hmc都陷入了不适合它们的工作。克拉克回忆说:“这绝对让我们在送货上吃不来。”

填补缝隙

解决方案——涉及到公司在整个工厂都遵循的一个主题——是通过将孤立的、分散的部门按机器类型划分,并根据使用点安排设备,来简化沟通和物料流。对于低批量工作,这意味着重新定位磨床和电火花机的选择,以及用Trak LPM机器替换老化的vmc。这些机器现在被分组在自己的区域,磨床和电火花机在一边,工具室在另一边。两个领头的人。Delarye和Dennis barkby在工具室监督lpm和DPM床磨的生产。

研究负责人报告说,这种方法效果很好,因为lpm的生产方法比hmc更类似于dpm。然而,促进更面向生产的思维方式的功能将这些机器置于单独的类别中。德莱耶说,这些机器有以下优势,非常适合承担短期工作的关键部分,直到最近,这些工作都被忽略了:

- 会话数控。旧的vmc是由cam编程的。与它们的对话ProtoTrak cnc相比,lpm是一个明显的对比。工具的选择、作业顺序、作业前后的方法和其他考虑因素都是由作业人员在车间决定的,他们不再需要依赖于设施的单独区域做出的决定。Delarye先生说:“交货时间缩短了,因为你开始制造一个零件只需要打印和原材料。”

- 自动换刀装置。德拉耶说,16位ATC使LPM成为一个加工中心,而不是一个工具室铣床。无需停机更换工具,操作员就可以从事其他工作。这就是为什么三个lpm只能由两个人来操作的关键原因,其中一人通常是实习生,而工具室的每个DPM都需要自己的操作员。事实上,与床磨相比,换刀器的存在为更有效的加工方法开辟了道路。在床式铣床上,操作员通常一次加工零件的一面。但使用工具更换装置,操作人员可以在一个程序内对两个虎钳安装件的不同表面进行操作,仅在周期之间停止加载/卸载和重新安装件。Delarye先生补充说,这种加工还利用了CNC将多个子程序合并为一个主程序的能力。

- 快速设置。正如CNC的功能加快了设置和转换,另一个有用的CNC功能也是如此:“作业分期”功能,让操作员在机器运行当前作业的同时工作在未来的作业上。此外,机器表预装了定位衬套在精确的位置,包含接收器Jergens ' Ball Lock零点定位系统。德拉耶说,考虑到Burr Oak的lpm使用的是虎钳而不是固定板,该公司没有像其他商店那样从这方面得到那么多的利用。尽管如此,轴套在安装过程中仍然节省时间,因为从给定轴套到虎钳给定部分的距离总是已知的。与其他机器相比,这使得计算偏移量和零位更容易,大多数机器都需要使用边缘查找器。

克拉克说,由于Burr Oak在过去五年里对整个设施进行了调整,公司资本设备的典型交付时间从18个月缩短到了6个月。在未来,他希望实现四个月交货。找到一种有效的短期生产方法对这些改进至关重要。

克拉克先生说:“我们刚接到一个大客户的大订单,在过去几年里,我们的报价是16到18周交货。”“这一次,我们的报价是10周,该产品组中的所有部件都在lpm中运行。”

相关内容

提高设备效能的四个步骤

精益生产通常作为盈利的途径而受到关注,但在你可以进行精益操作之前,你需要控制你的过程。

商店的库存控制系统

为了更有效地运营,该厂对间接材料的使用进行了更仔细的研究,随后实施了跟踪工具室库存的新系统。

沟通:激励员工为企业的最佳利益而工作

公平对待是大多数员工对雇主的全部要求。向家庭员工和非家庭员工展示什么是公平,并开放沟通渠道,以便健康地交流什么是公平待遇。管理层和员工之间需要就薪酬和公司战略等重要问题进行有效沟通,以保持一支积极和热情的员工队伍。