瑞士类型的机器:不仅仅是一个车床

CNC瑞士类型的机器有更多的能力内建比以往任何时候。许多这些功能可以通过附件来实现,这些附件可以提高机床的吞吐量,提高机床的工作质量,甚至减少或消除对非常复杂工件的二次操作的需要。

当有人问我是做什么的时候,我永远不能给他们一个简短而简单的回答。很难向精密零件制造行业以外的人解释,我帮助客户最大限度地利用他们的瑞士型机器,并允许他们做比他们可能期望的更多的事情。这实际上是一个简短而简单的答案。多年来,瑞士车削已经远离了“它是一个车床”的标签。店主和机器操作员都知道这一点。

由于数控技术及其持续的改进——机器设计、工具创新、竞争、零件生产成本压力和无数应用挑战——瑞士型数控机床的能力已经扩大。它们真的不仅仅是一台车床;他们的生产能力远远超过了螺丝钉。今天的机器装备齐全,条形加工中心能够制造完整的零件,其中一些零件可以有很长的长度,直径超过三倍。他们也能够制造零件,一个人甚至可能不认为是一个“转变”的部分。

这可以部分归因于新的创新与活铣削和钻孔主轴,可转位塔和先进的轴控制。然而,让这些机器生产更好的零件的优势是新的工具和附件,现在可用来执行成本效益加工“巫术”,从杆到成品零件,使用一台机器。

螺纹旋转

线程旋转是工具的新发展在满足生产和质量要求时在遇到关键作用的一个示例,这是影响成本和最大化机床使用的需求。目前,医疗制造业正在推动对新的和更生产线的旋转工具的需求,以有效地满足骨螺钉和植入设备的特殊深线形式的持续要求。

许多瑞士型机器用户使用这些形式的单点螺纹导致许多时间消耗通过达到螺纹的根直径。此外,通常由于零件的螺纹部分的长度,单点螺纹可能不是一个明智的选择,因为它需要通过导套将零件缩回几次。这一过程的结果是一个不支持的工件(违背导向衬套的目的),造成质量和精度问题。

螺纹旋转解决了这一问题,通过在一个单一的过程中,采取库存直径完成螺纹,执行所有的切割接近导向衬套,以确保适当的支持。旋丝并不是一种新工艺。然而,最近的技术进步,如更快的锭子和独特的12齿刀具环,使医疗制造商生产螺纹零件的速度比以前的方法快6倍。例如,我们与瑞士工装制造商UTILIS合作,为美国市场开发和生产这种类型的工装系统,以帮助其加快医疗器械的生产。与单点刀具相比,旋转刀片通常具有更强的切削刃,因为侧间隙是通过按所需的螺旋角度安装旋转主轴来实现的,而不是去除切削刃后面的支撑材料。

通过切换到先进的12插入系统,用户仅通过增加插入寿命就可以获得至少25%的生产率提高。通过紧公差可转位硬质合金刀片固有的重复性和切削齿环本身的模块化设计,刀片转换变得很容易。

高压冷却剂

航空航天和医疗工业的共同应用是,在加工坚韧、高温合金或奇异金属时,必须保持严格的公差。这些材料可能会受到加工硬化的影响,或者在翻转时可能会产生丝状的、难以控制的切屑。解决这个问题的一个办法可能是使用高压冷却泵。

高压泵可以很容易地集成到机器的冷却系统,并由数控程序控制。该系统在高速钻孔和铣削、深钻孔或车削如17-4PH不锈钢等纤维状材料方面已经证明了自己的价值。如果使用得当,高压射流(约2000 psi)冷却剂可以迅速将芯片从切削区域排出,从而提高工具性能,延长外径和内径工作工具的使用寿命。

此外,表面光洁度和质量可以严格控制,在许多情况下,速度和进给量可以提高,提供更快的循环时间,从而在一天结束时交付更多的完整零件。考虑到这样的系统节省的工具和提高的生产率,在瑞士类型的机器中添加高压冷却剂的总体价值几乎是不可估量的。

旋转拉削

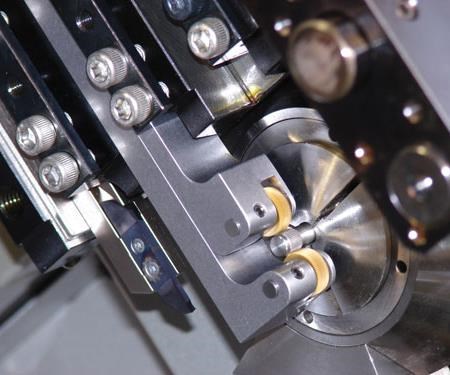

旋转拉削是一种已经使用多年,但最近实现了新的改进的切割操作,这是由瑞士PCM Willen和吉纳维芙瑞士.旋转拉削工艺使多边形驱动特性能够在零件中快速加工,而不停止机器的主轴。

新系统是专门为瑞士型数控机床设计的,采用了一个低轮廓的夹具,不需要调整中心,几分钟内就可以安装,并且很容易地安装在几乎任何瑞士型机床上,而不牺牲使用相邻的刀具站。刀架的中心设计,当与严格控制的拉削工具结合时,提供了快速的工具转换和高重复性的部分到部分,即使在工具更换之后。此外,这使机器在不减少刀具位置的情况下最大限度地提高生产率,只是为了适合专门的拉削夹具。

大多数自由加工金属可以在瑞士机器拉削,理想的尺寸范围从0.050英寸到约0.375英寸。许多拉削应用程序中执行Swiss-type机器通常应用于医疗应用和航空航天紧固件,但旋转拉削系统可能是一个很好的选择对于那些感兴趣的是节省时间和金钱的过程就必须执行一个次要操作来实现最终的多边形轮廓。

高速钻铣

瑞士类型的机器因其精度而闻名,这归功于滑动主轴箱/导向衬套的设计,这在加工点提供了更多的工作保持稳定性。这种设计擅长于制造长,细长的零件,因为所有的切削力只发生从导向套几毫米。这种轴向支持有助于减少振动和挠度。它还能在高精度零件上保持紧密的公差。

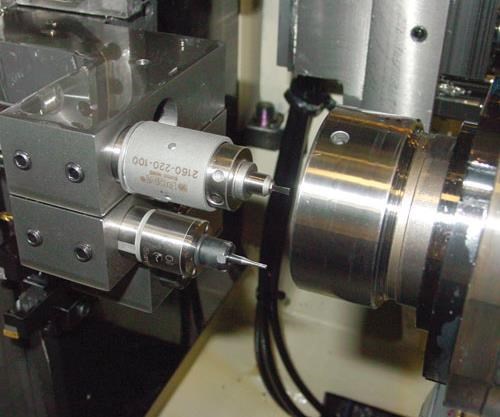

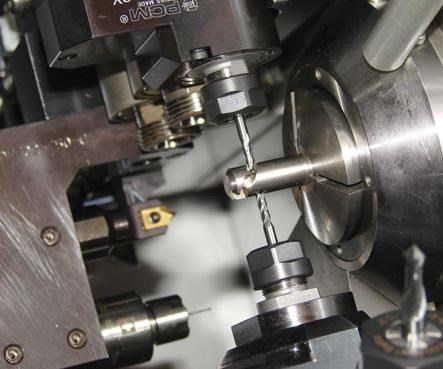

当一个小零件需要几个铣削或钻孔功能时,可以考虑较长的循环时间,因为许多瑞士型机床的活工具主轴不能以足够高的转速运行,以实现所需的表面进刀进刀率。为了缓解这一问题,许多商店寻求售后配件制造商的高速主轴单元,可以添加到他们的瑞士机器的设置,将使他们在速度和进给量方面达到“甜蜜点”。

这些新的高速主轴单元完全集成到机器中,可以由气动空气管路或电力提供动力,或者可以直接由OEM替代,它们由机器的带电工具电机驱动。各种高速主轴单元都能很好地提高微工具的表面进尺。然而,齿轮驱动的OEM替换单位不应被驳回作为一个选项。它们为应用程序带来了安装、设置和扭矩传递的简单性。

齿轮驱动,高速主轴使用齿轮箱/变速器成倍的主轴速度设定在,使其易于使用和编程。直接配合主轴设置和拆卸也很简单,使工作之间的转移更快。电力和空气纺锤有空气线和电线,需要安装到机器上,这样它们不会干扰机器的运动或成为芯片收集危险。此外,一旦一个空气或电主轴系统是集成的,它不方便拆卸,应该需要在另一台机器上进行不同的工作。

直接驱动的高速单位也允许应用的灵活性,因为他们可以被编程在正常速度运行没有任何损失的电力。它们也可以用于节省时间的过程,如高速“夹捏”铣削。当一台机器有一个可转位的转塔配备有活工装时,转塔工作站可以提供同时加工的轮滑安装的主轴。

与单独使用一根标准主轴相比,这种配置使得完成复杂铣削作业的速度大大加快。例如,PCM/Genevieve最近为Citizen M20和32的转塔引入了一种新的高速主轴设计,使用户能够以这种方式执行高速夹铣。新的主轴设计具有一个偏移,将工具放置在更靠近导向衬套的地方,以增加支持,并允许对准与组刀站。

在今天的加工环境中,速度和生产力比以往任何时候都更重要,一个车间真的没有理由不使用某种形式的高速主轴单元来满足生产压力。

Swiss-Type滚花

通常情况下,通常由瑞士机器制造的小部件需要有滚花的特性。正如大多数机械师所意识到的,滚花需要在工件上施加很大的力,才能得到预期的结果。这个简单的事实,结合固有的小直径零件,典型地遇到在瑞士加工使传统的“凸”滚花方法不理想,因为力量将使工件偏转。

为了控制这个问题,在滚花操作时,应该使用跨式滚花夹具来支持工件。低轮廓跨式滚花夹具是可调节的,以适应各种尺寸,通常从最小的滚花件到约0.75英寸。专为瑞士类型的机器,低轮廓跨跨滚花夹具保持干涉到最小的工具范围内的大多数机器,同时确保相邻的刀具位置可用,以最大的工具能力。当与轴向进给(Z轴)凸系列滚花模具结合时,一个紧凑的跨式滚花为瑞士机械师提供了一个强大的解决方案,用于小部件滚花。

不要站着不动

没有人能保证每一个瑞士类型的机器用户每天都在体验机械“魔法”。但毫无疑问,为了保持竞争力,机器制造商、用户和工具工程师不断受到新应用程序的挑战,以及对现有应用程序进行改进的需要。新的工装设计,适当应用的配件和工艺改进通常可以提供一个直接的途径来提高生产率,降低成本和提高质量,所有这些都在车间现有的瑞士类型的机器。从这个意义上说,瑞士式的机器不仅仅是“一台车床”。

相关内容

了解数控夹头

转动的工件夹持通常是相当基本的:选择可归结为卡盘或夹头。本文将讨论什么时候考虑夹头卡盘,以及哪种卡盘对于给定的应用程序是最好的。

5改善表面光洁度的研磨考虑

通过调整这些点中的一个或多个来改善表面光洁度:操作参数,轮敷料,砂砾尺寸,冷却剂输送和机器条件。

留意小零件

从观察零件到异国情调的医疗应用,这家商店带领了微机器的世界。