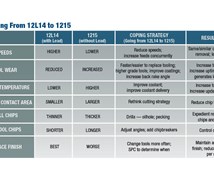

硬转向的4个成功因素

一个刚性的机器和坚硬的刀刃是开始。其他考虑事项与系统刚度和保持切削力稳定有关。

刀具材料如陶瓷和PCBN可以通过车削而不是磨削来加工硬工件。50或60 HRc的工件可以在数控车削中心以淬硬状态进行加工,而且经常不需要磨削。

不是每个部分都适合这个。磨削的公差优于车削。此外,零件的表面要求可能使磨削成为必须。但是,在那些硬转弯可以代替磨削的情况下,这种替代可以带来多种好处。生产率提高,不仅因为车削的金属去除率更高,而且因为安装时间可能更短。减少了刀具库存,一个车刀可能取代一系列不同的砂轮。此外,用一台车床完成大部分或全部零件的紧公差工作,工厂更有可能增加一个机器人或其他工作处理设备来自动化这一过程。

John Pusatera是一个培训专家,具有切割工具供应商山特维克可乐满.他表示,最基本的因素是机床。由于陶瓷和PCBN是相对脆性的材料,机器需要足够的刚性来控制振动,并需要足够的精度来保护切削刃不受负载意外波动的影响。(普塞特拉是在埃马克公司(Emag)做报告的,这家公司提供用于硬车削的机械。)

通过正确的过程,他说,硬盘可以将精确度放在直径±0.0002英寸的±0.0002英寸,直线转动的约7μINRa的表面光洁度,在弧形和锥度上完成11μINRa,以及0.0001英寸的总圆度误差。.

然而,实现这种性能级别涉及控制过程的各种细节,包括可能似乎很小的考虑因素。硬盘比传统的转弯更具挑战,机器和工具只是开始。根据Pusatera先生的说法,以下是一些有效的硬盘流程的其他元素:

1.绿色加工

在绿色状态下(工件硬化前)加工工件,为确保后期硬车削操作的有效性提供了重要的机会。为了尽量减少切削负荷的变化,绿色加工的目标应该是在零件周围留下一致的库存包络。此外,键槽和孔应该倒角在这个绿色状态。在硬化状态下,这样的特征会产生可以破坏切削刃的硬角。为了避免这种危险,在急转弯开始之前,要使这些弯道更加平缓。

2.尽量减少偏差

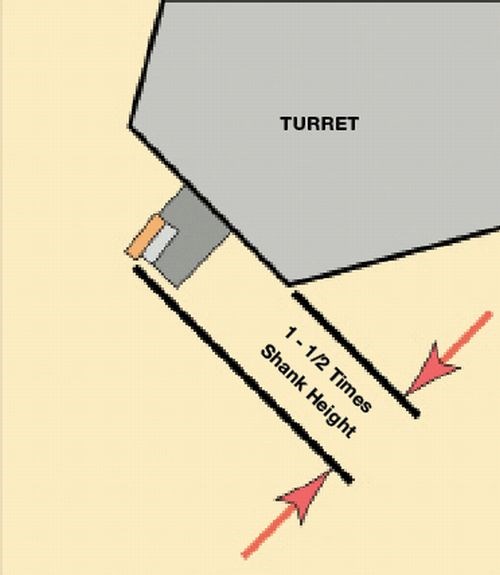

在硬车削过程中,振动可能是由零件或工具偏转引起的。通过遵循以下经验法则来控制:

- 车削工具的悬垂不应超过刀柄高度的1.5倍的刀柄高度。

- 对于OD转动,不受支持的工件应从夹头面延伸到其直径不超过四倍的距离。如果该部件由尾座支撑,则它可以延伸到直径八倍。

- 在内径钻孔作业中,钢镗杆的长径比应不大于3:1。硬质合金镗杆的长度可达6:1。

超过上述任何一个极限都有可能导致振动,从而严重影响工具的使用寿命和效率。

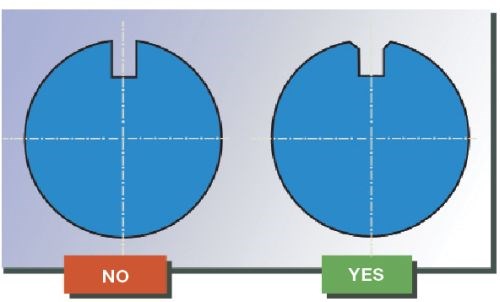

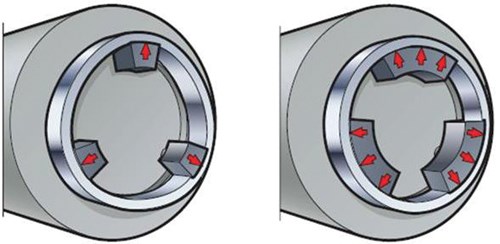

3.刚性夹紧

即使当工具和工件尺寸保持在上面的限度内,仍然可能发生振动,如果未牢固地保持。对于在夹头钳口中持有的工件,Pusatera先生推荐宽阔的钳口,将夹紧力分配围绕部分直径的最大可能部分。对于该工具,他建议一个系统夹在工具的小腿周围,而不仅仅是在一个地方套装。Sandvik Coromant的Capto System是提供这种刚性夹紧的刀架接口的示例。

4.采用双通策略

对于具有正前角的刀具,在硬车削过程中可能的最大切削深度可能在0.008到0.020英寸之间,这取决于刀具半径和其他工艺因素。如果工具有负前角,相应的最大深度范围为0.012到0.060英寸。考虑到绿色状态加工不太可能在零件周围留下比这更多的库存,一个单一的通过可能是所有的硬车削要求。在许多硬转弯过程中,采取这一步骤是最有效的方法。然而,对于公差最小的应用,Pusatera先生建议采用两步策略。第一次切割是一个“粗糙的”硬转身传球,以带走大部分库存。然后,真正的精加工孔型使用专用的镶块精加工,以去除剩余的库存信封小到0.002至0.004英寸。他说,这种两道工序的策略产生了一个稳定的、可预测的硬车削过程,从而最大限度地控制了成品的形状和精度,但却多花了一点周期时间。

.jpg;width=70;height=70;mode=crop)