Subspindle工件夹紧方案

副主轴车削作业的出现影响了许多车间的生产能力。了解可用于反向加工的工件夹紧选项可以帮助车间在指定如何夹紧工件20时做出更好的决定。

在一次组装中完成零件一直是大多数大大小小的制造公司的目标。这不仅意味着更快的产量,还意味着更精确的成品。

对于车削操作,这需要一台带副主轴的机器从主主轴上取下零件,并在副主轴上完成背面的加工——经典的工序10/op。20的过程。在这个过程中,可能最关键,但往往最容易被忽视的步骤是选择合适的工作夹具。如果想要取得一个成功的结果,这就成为一个重要的决定。

Rick Schonher,工作夹具产品经理哈挺公司。他说:“在将零件从主轴转移到副主轴时,有许多问题需要解决。这些问题需要预先处理,以确保取得更好的结果。无论转移使用的是外径还是工件的内径,零件的表面光洁度往往是必须解决的关键部件。加工后的表面需要精细的处理,副主轴工作夹具不能以任何方式损坏零件。

“在这一点上,”他说,“根据所涉及的材料和组件的复杂性,拆卸一个部件可能是非常昂贵的。钢、铸铁或青铜不再是标准材料。今天使用的材料带来了这些更常见的品种从未经历过的问题。许多材料需要独特的加工夹具来消除负面的相互作用。精度是零件传递过程中的另一个重要因素。当加工距离夹头面越来越远时,总指示读数(TIR)会变得更紧,使得这更难以实现。”

Hardinge机器应用经理Tom Sheehy表示:“虽然杆件加工占了副主轴加工的大部分,但铸件、近净形状、粉末金属零件、锻件等也很常见。卡盘类型的应用约占配备亚主轴的机器的20%的工作,并需要不同类型的工作夹具。通常情况下,由于需要通过移除操作员来降低部件成本,机器通过装载系统或机器人自动化来自动装载。”

哈定提供多种类型的工件夹具产品和解决方案,以方便棒材和卡盘操作的零件转移过程。应急式工件夹紧装置是一种软的,能够在机床上就地加工的装置,通常是首选的方法,因为它们确保了良好的同心度。这些对短期生产特别有用。对于长期生产要求,硬化和地面,以及电火花硬化,可提供。这里有一些不同类型的主轴工具可用,以及其他机器相关的功能或选项,可能需要考虑成功的无人看管操作和最大效率。

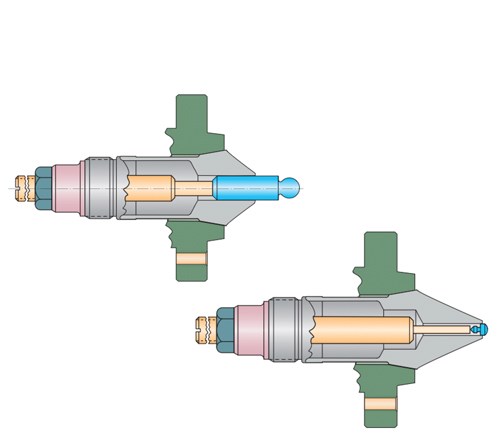

延长鼻夹头:延长鼻夹头用于延长零件足够远,以清除模具干扰。虽然它们提供了必要的工具间隙,但它们会影响夹具的强度和精度,特别是当零件是短长度夹具和在正常关闭锥度前时。如果可能的话,标准长度的夹头是更好的解决方案。延长鼻子夹头可以妥协的抓地力和TIR,因为部分是在关闭锥度前被抓住。两者都有利有弊。

槽宽和角折:为了消除工件表面上的任何痕迹,槽宽变窄,所有锋利的边都被折掉并抛光。这有助于消除或最大限度地减少在零件转移过程中夹持表面的零件表面光洁度损坏。

ID转换:平行夹持为二次加工提供最佳的夹持力和刚度。盲孔和短抓握是障碍,但这些都是可以克服的。小直径变得困难得多,而且直径的小是有一定限制的。大直径可能是困难的,但这与零件的尺寸和重量有关,而不是工作夹具。

死长度:次要或完成操作需要长度控制。固定夹头主要用于副主轴应用。在进行二次操作时,所有引入夹头都有直径长度比。当使用头角为10度的夹头时,比例为1比3。对于每0.001英寸的卡盘直径的变化,零件要么拉回0.003英寸,要么从设置部分伸出0.003英寸。这意味着当卡盘直径变化0.003英寸时,总长度变化为0.009英寸。如果打印要求长度公差小于0.002英寸,则不能使用标准夹头。这就是死角夹头的位置。如果坯料直径变化0.003英寸,成品零件长度的变化不会超过万分之几(0.0002英寸到0.0005英寸)。

抓地力:许多机器有一个有限的调整,以减少关闭压力。薄壁零件可能压碎或扭曲与过度的抓地力。哈定提供夹头内置的力控制,安全抓住精致或薄壁材料,而不挤压或扭曲工件,同时保持内径和外径同心度。

过度抓握的抓握范围:在许多由精密机械零件制造商服务的行业中,传递直径变得越来越小。零件变化必须控制得更紧。大多数夹头不能提供平行夹持,需要匹配零件的直径。哈定提供多槽(或大槽)和双角设计的过肩夹持夹头,允许额外的扩展,以清除一个更小直径的肩膀和抓地力。这是越来越普遍的转移一个更大的直径,以抓住一个较小的直径。对夹头的修改,如这里所列的,需要适应这样的应用:

较小的飞行员

缩短关闭锥

陡峭的关闭锥

更大的减压槽

额外的传播

直径小的身体

具体回钻

短扣人心弦的表面

交付:精益生产、准时制和小批量生产几乎没有安排时间的空间。客户需要更快的产品来满足这些需求,同时期望以合理的价格获得高质量的产品。请记住,所讨论的许多工作夹具都是可紧急使用的,这将允许在等待硬化和地面解决方案交付的同时开始生产。

偏心量:偏心量使转移到夹头内的零件尺寸最小化。需要主轴定位以使副主轴夹头与零件对齐。主轴键和夹头键槽尺寸需要紧紧抓住,以实现高精度对准。夹头槽可能需要修改,以确保夹紧力均匀。

特殊形状:包括挤压和任何非圆形零件,如六角、方形或其他形状,需要特别考虑,甚至可能需要特殊的软件,以方便转移过程。

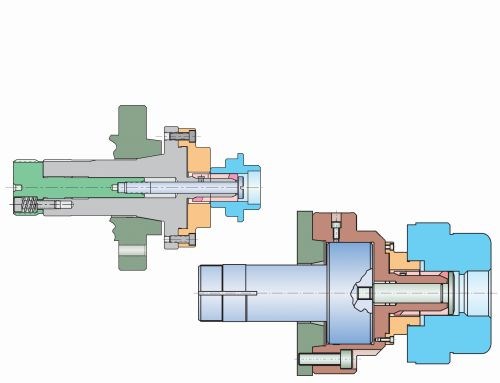

快速更改:这主要是通过适配器实现的。需要仔细评估适配器的尺寸,以确保没有干扰。夹头风格需要匹配最大的部分被转移,以帮助保持适配器小。死长度适配器是必须保持长度。TIR可以被适配器内移动部件的数量所折中。

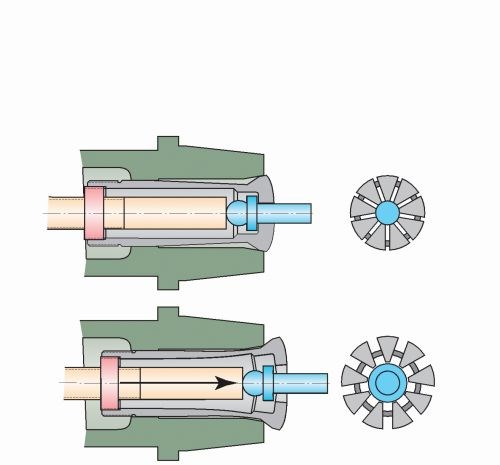

部分引射器:高产量、长时间运行的作业最有效的方法是尽可能地消除人工干预。部分喷射器和部分捕集器/溜槽有助于实现这一要求。

芯片/冷却剂污染:建议使用密封夹套。高压冷却剂越来越普遍。然而,它会迅速恶化某些类型的槽密封。

阶梯式夹头:阶梯式夹头是一种超容量夹头,通过外部安装的紧密装置与主轴相适应。对于对于标准夹头来说太大的组件,这些也可以在各种配置和深度中使用。这些工作非常好近净形锻件,铸件,粉末金属,和其他卡盘类型的应用。这些可以是紧急或硬化和地面风格。步进卡盘系统的主要优点是,零件封装360度,比三爪卡盘更接近主轴轴承。通过保持零件更接近主轴轴承,在加工过程中提高了圆度、同心度和表面光洁度的精度。

在加工过程的这一点上,相当多的操作可能已经发生,正如前面提到的,在这个阶段的零件损坏可能是昂贵的。除了使用的加工夹具技术或设备,还可能需要或考虑特定的机器选择,以使转换更平稳,降低零件或机器损坏的风险。这里,我们指的是以下几种选择:

通过主轴冷却剂和/或吹气:这将最大限度地减少污染,在转移之前清洗工件夹具,使零件配合良好,并有助于确保工件夹具没有切屑。这将减少从主轴到副主轴的零件跳动或同心度,并有助于确保副主轴上夹紧的零件的表面光洁度不被损坏。

零件呈现检测或其他类型零件拆卸确认系统:这确保零件具有

在转移新部件之前,已从副主轴上完全弹出或移除。如果不以某种方式确认和控制这一过程,零件或更严重的机床损坏是可能的。可减少或消除因零件堆积而导致的机器停机时间。

零件拆卸系统:也应该对这些系统进行彻底的分析,因为有多种类型可供选择,根据零件重量、表面光洁度、形状和任何数量的其他特征,一种可能比另一种更适合。一些最常见的是传统的部件收集器,部件输送器,部件抓取系统,拾取和放置系统和机器人设备。

最好咨询您的工件夹具和机床供应商,以审查您的车间操作的具体要求。通常,他们可能已经见过类似的应用程序,并可以提供关于如何最佳地实现无故障生产的过程的有价值的见解。

相关内容

精密车床在数控铣床上的操作

有时,一个商店没有做足够的车削工作,以证明购买数控车床是合理的。但当它需要生产精密车削零件时,即使是非常小的批量,车间也需要一个解决方案。

削长,细长零件与紧公差

下面介绍一种最古老和最有效的螺杆机生产方法,用于长而细长的、具有近直径公差和精加工的部件,或需要真正球形半径的部件。

螺纹旋转的基本知识

对超长径比高价值螺纹零件的快速增长需求,使美国商店和制造商对螺纹旋转技术产生了极大的兴趣。