策略变化导致性能提升

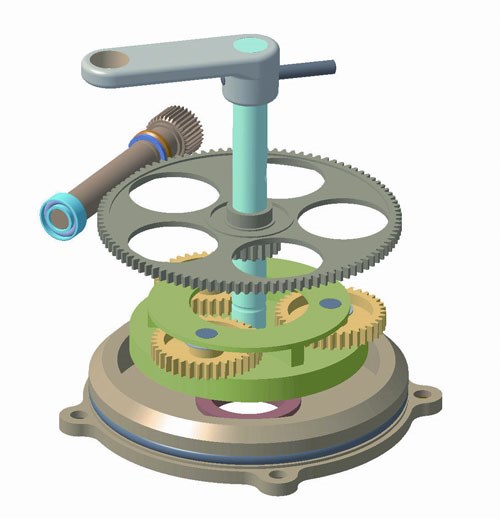

应用程序喇叭636型槽铣刀采用德国巴伐利亚巴伐利亚巴伐利亚巴伐利亚州的Sitec Aerospace的行星齿轮的铣削凹陷的新标准,制定了新的准确性,工具寿命,工艺可靠性和成本。铣削循环时间已经减少了一半(至约5分钟,每部件30秒),以及部分尺寸一致性,刀片表面光洁度和刀具寿命显着提高。

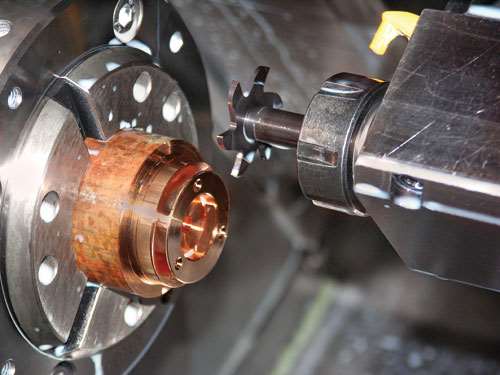

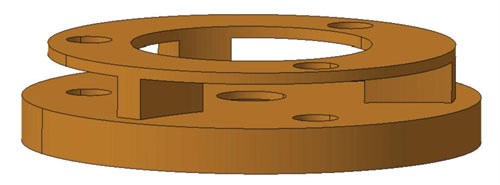

生产经理Helmut Bachmair是有动力的,以保持航空航天的严格安全和质量要求,同时改善流程经济学。最近的项目专注于找到优化三个凹槽的铣削的方法,为行星齿轮架上的行星齿轮偏移120度。

拥有130名员工的Sitec Aerospace是新加坡Aerospace Manufacturing的全资子公司,为航空工业生产阀门、转子叶片减震器、执行器和液压元件。此外,气动机械手被制造用于更广泛的工业用途。在航空领域,每年大约生产9,500个执行机构。然而,针对不同要求和介质的阀门是公司核心竞争力的一部分。

以前的铣削方法公司使用的是HSS侧铣刀,用于粗磨,然后是固体碳化物锯片,用于完成铣削。由于高螺旋角度,芯片反复留在小牙齿之间。在五个或六个工件之后,在整个允许的公差范围内散射铣削循环结果。这对后续加工操作引起了重大问题。制造行星齿轮架的11分钟的铣削部分也需要降低。

为了解决问题,Bachmair先生的团队使用现有的插槽厂发起了试验,结果令人印象深刻。但是,在使用具有适应性切割几何形状而不是现有工具的标准喇叭型636工具之后,将继续使用类型636工具。

槽的范围在1.5- 3毫米的宽度和多达12毫米的深度可以用标准刀具铣削。刀片有六个切削刃,可用于从36毫米口径的切削刃直径为35.7毫米。他们使用了减震实心硬质合金柄M332,并通过在非对称插入阀座上使用单个螺栓来定位工作,确保高精度和安全定位。不同长度的圆柱形柄和内部冷却液供应的不同支架,可以适应各种加工操作。内部冷却剂供应也确保了在深孔中可靠的工作。

根据要求规范,行星齿轮载体必须完全加工,平均批量批量为500件,在GildeMeister MF双65,双轴生产转动中心,需要遵守百分之百分点的若干公差。喇叭工具的特定要求由这些规范确定;动力工具的界面主要相对于同心度,不得影响铣刀。

采用粗铣和精铣的轮廓铣削操作也被引入到新的圆槽铣削策略中。两种操作都使用插入636和柄M332。两种槽铣刀均以n = 1340转/分钟的速度用于粗铣和精铣。对于粗加工,进给速度v = 0.15 mm /转,切削深度约为8 mm。精加工时,进给速度“v”增加到每转0.2 mm,切削深度约为0.4 mm。除了636型,DM系列的角组合铣刀和Supermini系列的镶齿也用于行星齿轮载体上的各种边缘和孔的后续去毛刺。

Bachmair先生对循环轧机636的表现非常满意。“一旦设置,不需要更正,我们的期望就芯片流动和公差,完全满足。从原来的11分钟到几乎一半的运行时间也令人印象深刻。“此外,由于所选铣刀是标准工具,而不是一个特殊的工具,成本较低,交货时间较短。

由于加工效果好,精加工过程工作可靠,返工次数少。Bachmair还想使用Horn标准和特殊工具来完成其他加工任务。“有足够多的可能性,”他说。“如果我们在其他应用中也能获得与行星齿轮载体类似的时间和成本效益,我们就离完全优化生产的主要目标又近了一步。"

相关内容

插入涂层工艺和材料指南

少数材料对我们的经济和工业化文化产生了更大的影响而不是碳化碳化钨。

当线程铣削有意义时

穿线工件是一个基本的金属加工过程,每个制造工程师都需要理所当然。

酒吧喂食器基础知识

在考虑如何证明用于转动操作的条形送料器的实施时,一些主要因素往往被忽视。

.jpg;width=70;height=70;mode=crop)