软件速度原型生产

使用Delcam的的PowerMill和PowerSHAPE中启用软件的原型制造商把CAD数据转换为验证部分,在不到24小时。

当汽车OEM需要紧急生产的小型塑料零件时,3维服务集团毫不犹豫。这三个公司的名称证明了三维服务集团 - 3维服务,紧急塑料服务和紧急设计和MFG - 本组织专门从事此类及时的工作。使用CAD / CAM软件Delcam公司(Windsor,安大略省),该公司能够在不到24小时的时间内将CAD数据变为验证部件,使OEM扰乱生产。

本集团所有公司都提供全方位服务的工程,设计和快速原型服务。他们专注于生产原型零件和有限的军事,汽车,医疗,生物医学研究和家用电器行业的生产经营。本集团的20万平方英尺设施在罗切斯特山,密歇根州,房屋设备用于立体镀层,层压物体制造,激光烧结,金属层压,激光加工,水射流,EDM,CNC加工,冲压,液压成形和注塑。

一个特定的项目举例说明了该组织如何将其个人公司的人才携带在一起以解决客户的问题。正如一辆新的汽车即将推出一样,汽车OEM发现了座位的噪音问题。工程师而不是延迟生产,设计了一个小塑料套管,可以抑制噪音。发送初步图纸后,OEM与David Krajci,3维服务组运营总监咨询,关于成功注塑所需的修改。在下午3点接收最终CAD数据后。在星期二,设计师和模具制造商努力确定每次射击产生多少部件,使用什么模具基础,在模具中需要栅极以及栅极的浇口以及诸如底切孔的动作。

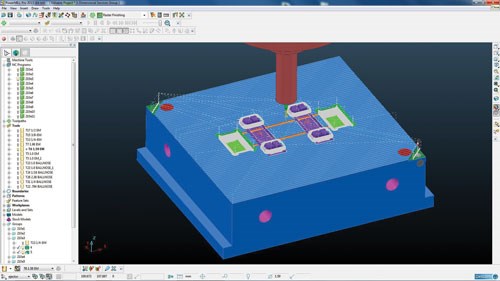

将OEM的几何形状导入Delcam的PowerShape CAD软件后,模具设计师建立了模具绘制,定向几何形状,使模具自由打开和关闭。考虑模具绘图的一种方法是考虑,例如,模制杯子。杯子的开口端必须面朝上,使得形成内部的模具的部分可以在不干扰侧面的情况下移除。Krajci先生说,该软件不仅可以识别干扰,还有助于识别所需的草案的区域,以便克拉·兴先生可以轻松地从模具中取出。下一步是定义分离线以帮助平衡模具。使用另一种PowerShape工具,部分用不同的颜色阴影,以区分分离线的腔体和芯侧。

下午6时,设计师和模具制造商作出了最后的调整和发送设计的每个模具组件的型芯,型腔,插入,幻灯片和核心针到CNC部门用于加工。数控操作员在3维服务集团负责之前,他们的机器他们的部分节目。“运行的机器的人有更多的了解不会比CNC编程人员坐在办公室里,什么工作,什么” Krajci先生说。“PowerMILL的非常直观,所以它不是很难培养机械师使用该软件,”他说。

他补充说,程序员欣赏软件广泛的加工策略。例如,最新释放增加了区域间隙策略内的一步切割,有助于提高材料去除率并减少整体加工时间。现代粗加工工具和较大的降压可以快速移除材料,但组合通常会导致在必须通过休闲加工使用较小工具拆除的部分露台。另一种方法正在使用现有的大型工具恢复露台,在中间级别添加额外的剪辑。该方法使得能够在同一工具路径内移除更多的材料。随着切割深度变小,可以通过自动增加进料速率来优化材料去除率。

随着地方加工策略,CNC操作采摘从库和降压价值的工具。运营商开始大量工具,软件会自动确定它可能削减其部分区域。然后,操作员拿起一个小工具,以及软件再次显示该工具可能削减哪些领域。为了减少在那里是没有必要的工具加工时间,避免切割时,软件迅速在两个区域之间穿过。完成该程序后,操作员使用的数控软件的模拟模块比较零件到原来的CAD几何。花了约90分钟即可完成CNC程序。

设置用于加工模具时约4个半小时。然后,工作被移交给夜班模具制造商,谁补充水纹和手工完成了两半,以确保适当的模具闭合。完成这些工作,最终模具装配了两个小时。将模具然后设置的注射成形机上。公司使用快速更换模具,所以所有必须做的是将幻灯片插入该帧,挂钩水纹,预加热模具,具有材料装载机器和开始生产的部件。

到了中午周三,该公司已发运100个验证部分的OEM测试。快速周转,并使塑料套管以规范的能力赢得了3维服务小组批准生产部分11000,可安装在早期生产的车辆,以确保客户从来没有经历过的噪音。