软件简化了车铣操作

在竞争激烈的航空、汽车、国防和光学行业,一家国际公司充分利用多任务程序验证和优化软件。

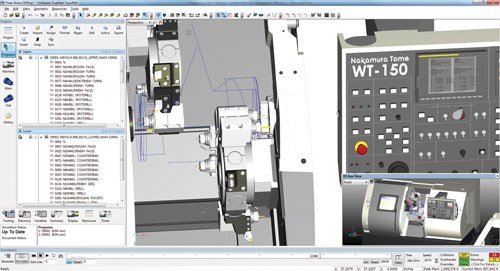

这段视频显示了同步的左,右主轴对中村大美WT-150二从方法机床。带有0.040 x 0.040 x 3/8连杆的主轴位于两个主轴之间主轴前进至5000 rpm,后退至停止。0.040 x 0.040链接仍然完好无损,证明了真正的主轴同步精度。

今天比以往任何时候都更重要的是,北美制造商不断改进其技术和工艺。多任务机床的应用越来越广泛,以帮助制造商在全球竞争。这些机床为确保在第一时间获得安全、最优的数控程序以减少机床停机时间和程序验证带来了新的挑战。

APN Inc.是一家拥有42年历史的超现代机械工厂,位于加拿大魁北克市。通过大量使用多任务机床,该公司每年为航空、光学、弹药和汽车行业生产近5万个零部件。

机器和零件定义

APN使用三台中村-多美WT-150多任务机生产从20个零件到1000多个零件的大部分高精度车削零件。多任务机被设计用来生产高精度和高质量的高度复杂的车削零件(大多数具有复杂的铣削特征)。精密和高质量是APN交付给客户的重要组成部分。WT-150由两个轴心和两个炮塔组成,它们可以独立操作或同步操作。一个零件的所有六个侧面都可以通过单一的设置进行加工和完成,允许生产批次作为“熄灯”制造环境的一部分运行。并行操作允许多个功能同时在零件上执行,节省大量时间。

在传统的多任务处理中,需要有经验的程序员和操作人员精心优化才能有效利用机器的能力。这意味着机器上的长设置时间和广泛的部分验证。在此期间,没有部件被生产出来,机器也没有“赚钱”。在优化花费的时间(因此在此过程中增加了机器停机时间)和优化节省每个部件的时间之间总是存在权衡的。

以前的车铣应用

在生产某一汽车零部件时,APN使用了它以前的CAM软件,可以很容易地识别和编程零件实体模型的特征。不过,编程完成后,操作员会将未优化的程序带到机器上。从那以后,一个漫长的证明过程将会发生。

操作员首先检查是否有任何超程或潜在的碰撞,然后缓慢地查看哪些操作可以同时运行,手动插入等待标记以同步这些操作。APN还面临着无法在主和副锭之间编程零件转移,以及从棒料切断操作的问题。取决于工具和操作的数量,这个过程会很长,占用机器。

改善结果

由于要生产大量零件,APN需要一个解决方案来最大限度地利用它的机器,而不是让它们忙于做零件验证。该公司现在使用CAMplete Solutions的TurnMill。这个集成的软件解决方案智能后处理,模拟和优化程序专门为中村- tome机器。APN的NC程序员使用CAM软件生成的代码,然后将其导入CAMplete TurnMill,在机器上运行任何东西之前,对程序进行准确的模拟和优化。该软件允许APN可视化和验证整个设置(轴,塔,工具,持有人)离线,以避免停机在机器上。APN最大的优势不仅是能够优化主轴和次轴之间的所有加工顺序和平衡上下转塔之间的负载,而且还能够在通道之间移动操作,并在需要时智能插入适当的同步代码。APN现在还可以调整部分转移和截止参数。

同样的零件设置,过去需要APN小时,现在完成不到30分钟,离线,而机器正在运行,仍然生产零件从以前的工作。这对APN和程序员来说是一个重大的收获。他们现在可以集中精力尽可能地优化程序,而不必担心碰撞、超程或工具设置不正确。

CAMplete TurnMill整合了中村大部机的所有方面。因此,APN还使用该软件来获得准确的时间估计,并确认所建立的销售目标。即使在机器开机之前,拥有准确验证周期时间的能力,也能为公司带来所需的战略优势,使其业务更上一层楼,在降低成本的同时击败竞争对手。

相关内容

数控车削的一种新方法

此车削过程利用车铣的B轴主轴来改变刀具的接近角,以优化切屑控制和进给速度。

垂直转弯的上方

垂直车削中心,使用主轴加载和卸载自己发现越来越多的接受多任务能力,使他们高效率的加工中心生产卡盘零件。

车铣机床Y轴的演变

介绍了车铣机床设计于1996年左右,Y轴是第一次使用在一个单一的主轴,车铣车床与副心轴。CNC上Y轴的概念起源于极坐标插补的质量限制和编程的困难,而不是人们通常认为的控制或伺服电机技术的电子进步。