车间数据和制造业的未来

冗余在生活的许多领域都太常见了。使生产流线型的标准化流程可能是完美的解决方案。

# metalworkingfluids

编辑

任何最近接触过医疗保健系统的人都知道,医生、医院和其他提供者必须从每个病人那里收集似乎无穷无尽的信息。似乎每次就诊都需要患者填写大量的纸质表格,其中的大部分信息与之前就诊时相同。如果这还不够烦人的话,当医生以任何原因将病人转介到医院时,许多相同的问题必须再次解决,而且往往不止一次地在同一家医院解决。

现在,没有人质疑这些医疗服务提供者在治疗病人之前拥有良好信息的重要性,但为什么要这么多冗余呢?一个答案是,医疗社区、金融机构和许多其他企业几十年来一直在努力改善他们的信息系统,但收效甚微。主要的问题是,存在着无数的遗留软件系统,它们只是不能彼此通信。多年来,这些机构依赖于满足其独特需求的专有操作系统和定制数据库软件,但现在它们与需要共享数据的其他系统不兼容。因此,病人或客户会被惹恼,重要的细节可能会在转换中丢失。

制造公司也需要良好的信息来持续改进他们的工艺,监控他们的数控机床的健康状况,最大限度地提高刀具磨损,调整热和其他环境变化,优化材料使用,保持质量标准等等。生产数据的正式收集和分析始于20世纪20年代,当时贝尔实验室为统计过程控制奠定了基础。从那时起,从机床和外围设备收集数据的能力呈指数级增长。然而,尽管从车间设备获取大量数据可能使制造商改进离散过程,但更大的好处在于能够与其他生产部件和中央控制系统共享这些数据。

制造解决方案

幸运的是,与其他必须解决数据系统不兼容问题的行业不同,制造业在MTConnect方面具有独特的优势。这种连接工具本质上是一种基于互联网标准的通用翻译工具,它使数控机床和非数控机床以及其他车间设备能够与彼此的软件以及中央生产监控系统进行通信。

辛辛那提的一家公司采纳了数据共享的概念LNS美国该公司生产棒材给料机、芯片和冷却剂管理系统、真空卸料机、工件保持装置和空气过滤系统。软件和系统控制经理Randy Lewis解释说:“我们的使命是帮助机床客户从他们的数控机床中获得最大的价值,并优化他们的制造操作的效率。为此,我们不断改进我们产品的机械、电子和其他硬件技术。几年前,我们认识到,通过使我们的各种产品能够与它们所工作的数控机床进行交流,我们可以进一步提高客户的生产率。通过与整个制造控制系统的接口,我们通过e-Connect系统增加了更大的价值,这是一个多功能的以太网通信平台,能够与许多不同的协议和系统进行通信。”

促进沟通

e-Connect系统提供了大量利用实时数据进行更大过程控制的机会。当e-Connect连接到工厂网络时,例如,当棒状馈线检测到问题并触发告警时,e-Connect会自动通过电子邮件将故障通知发送给授权的pc或移动设备,以便进行即时分析和响应。通过将这种精确的信息传达给外地的专家,公司减少了停工时间、差旅时间和其他费用。最重要的是,这种即时通知允许制造商快速检查生产线,这在无人值守的操作中尤其有价值。

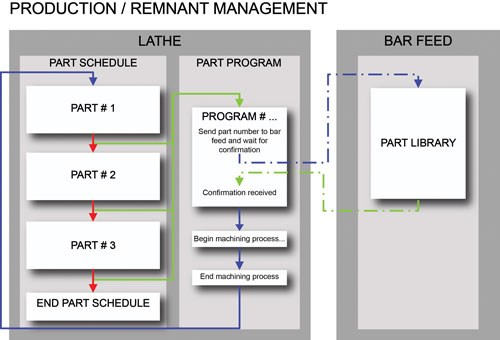

也许e-Connect系统最大的优点之一是能够在使用LNS部件库功能的同时,在CNC控制器和LNS条馈线之间共享实时数据。零件库可以存储500个零件程序,每个程序都有一个唯一的标识号。通过e-Connect系统,棒材给料机自动检测车床当前正在使用的零件程序,并从零件库中加载该零件的正确设置数据,以便在不需要操作员干预的情况下动态转换,从而消除停机时间。这种信息处理使制造商能够在初始设置后在很少或没有操作员参与的情况下运行大量的零件,甚至一组不相关的零件。虽然这在白天轮班时很有用,但在熄灯时尤其有用。

除了节省操作人员的时间和吞吐量,e-Connect还可以通过利用数据传输功能的能力,使棒材给料机连续告诉机床有多少棒材可用于加工,从而显著降低材料成本。在每个零件被加工后,数控机床的生产调度程序检查剩余的零件要生产,并确定是否有足够的杆件可供下一个计划要制造的零件。如果没有,系统会扫描生产清单,寻找其他可以用剩余材料制造的零件。制造商甚至可以在计划中为每个零件设定优先级,在这种情况下,系统识别出可以从剩余的杆件中加工的优先级最高的零件。

机床的生产调度程序然后将适当的零件程序装入车床。条形馈线识别出新的程序,从部件库中收回相关的部件数据,并自动转换到新的配置。如果新部件需要改变杆柄直径或外形,e-Connect可以向远程计算机或移动设备发送电子邮件,提醒需要进行机械调整。

如果系统确定在进度表中没有可以从剩余的库存中做出的零件,那么剩余的零件将被弹出,系统确认下一个要做的零件,做任何必要的调整,然后下一个棒材装入棒材给料机。所有这些在LNS条馈线、机床和生产调度程序之间的通信几乎是即时的,不需要操作员的帮助。

应用技术

A. Y. McDonald Manufacturing Co.(爱荷华州Dubuque)是LNS的客户之一,该公司从e-Connect节省材料的优点中获益。该公司生产的潜水泵的泵速为每分钟5 - 90加仑。这些泵需要80个不同长度的泵轴,必须加工到精确的公差。轴是由48英寸长,六角形,不锈钢棒。在客户添加配备e-Connect的LNS自动棒材给料机之前,机器操作员需要为每一个新部件将棒材拉到相应的位置。这增加了零件的人工成本。这也为操作人员的错误提供了机会,如轴切割到错误的长度。此外,当操作人员不能取出一个完成的零件时,机器就会崩溃,损坏零件、工具和夹具。

e-Connect系统消除了这些问题。数据传递功能,使棒材给料机连续告诉机床有多少棒材可加工。同时,棒材给料机自动检测当前在车床使用的零件程序,并从零件库加载该零件的正确设置数据,无需操作员干预。

据该公司的生产经理表示,增加e-Connect系统和装载机可以节省15-30分钟的安装时间,并防止每周炮塔崩溃导致的4 - 8小时停机时间。材料节约也很重要,因为它现在可以根据每天的生产需要制造泵轴,公司不再需要维持各种尺寸的轴的大量库存,这降低了在制品成本。

在另一个应用中,e-Connect与一个七轴双主轴数控加工中心、一个LNS自动棒材给料机和一个真空下料机一起使用,为俄亥俄辛辛那提的Nilpeter美国公司柔性版印刷机生产一系列精密不锈钢圆柱形零件。这八个零件中的每一个都必须经过加工,最终的直径公差为±0.00005英寸,而且每一个零件的直径尺寸略有不同,范围从2.2621英寸到2.2618英寸。在安装这个加工单元之前,每个零件需要4.5个劳动小时来生产。现在每个部分都在30分钟内完成,由于数据传输和部件库功能的多功能性,细胞处理40多个部件,同时优化barstock的使用和减少浪费。此外,该公司可以设置零件生产计划,并远程监控整个电池。当出现问题时,指定的pc会收到警报。

把它进一步

最近新增的一个产品是PowerStream VP(可变压力)高压冷却剂输送系统,该系统也使用e-Connect来解决高压冷却剂机械固有的一些问题。PowerStream VP使用户可以编程多达8个高压出口。这些出口中的任何一个,然后可以提供多达2,000 psi的过滤冷却剂所需。用户可以在100到2000 psi范围内设置精确的冷却液压力增量1psi,自动为零件程序中的每个加工过程阶段提供。它们还可以在生产周期中动态地改变压力。

高压系统有一个独立的、用户友好的控制系统,用于编程和监控活动,与机床客户的对话导致了e-Connect界面的开发,使用户能够通过数控机床控制器编程和监控高压冷却剂的输送。该接口还提供了过滤器更改警报和故障排除可能出现的任何问题的能力。通常情况下,这些数据只能在高压设备的车载显示器上显示,而且由于这些设备通常隐藏在机床后面,所以通常无法访问。目前此e-Connect接口仅可用于大熊町THINC OSP控制系统,因为它配备了触摸屏,使其易于使用。不过,LNS也在与其他机床oem合作。

对于Okuma OSP, e-Connect系统使用了从PowerStream VP到机床控制的单个以太网连接,允许在大约15分钟内快速方便地安装接口,而设置和编程非以太网连接设备需要8小时或更多时间。此外,e-Connect接口消除了安装不一致,因为安装程序只需遵循菜单驱动的过程。来自高压系统的数据被直接推送到Okuma OSP,这样Okuma的MacMan-net数据系统就可以将这些信息共享给一个中央监控系统。

最终的结果

正如这几个示例所示,允许制造设施中的各种机器和外设相互通信,除了为报告目的收集数据和接收故障消息和维护警报之外,还有重要的好处。虽然这些功能很重要,但优化机器性能、降低人工成本、最大化材料使用和最小化库存的能力可以显著提高生产率和利润率。

虽然不同制造商和类型的设备之间真正的“即插即用”连接还不现实,但MTConnect和lns开发的e-Connect等工具可以帮助制造商朝着正确的方向前进。

相关内容

确定设备效率

保持“绿灯”亮是整体设备效能(OEE)的目标。

评估软件产生更高的利润

直到1999年初,该公司还在使用内部开发的Excel程序报价其所有工作岗位。然后,他们开始使用基于工程的估算程序,以提供更准确的实际运营成本的表示。

通过在线竞标赢得新工作

数字革命正在冲击多轴自动加工行业——以两种截然不同的形式。在制造业的第一次数字化浪潮(数控)之后的25年,它的线性后代,计算机数控或CNC,正在改变螺旋机车间做生意的方式。