分享大局

在这家工厂,可见性的主题以多种方式得到表达。其中最引人注目的是在战略领域使用等离子显示器来总结由其车间控制/数据收集系统报告的公司业绩。

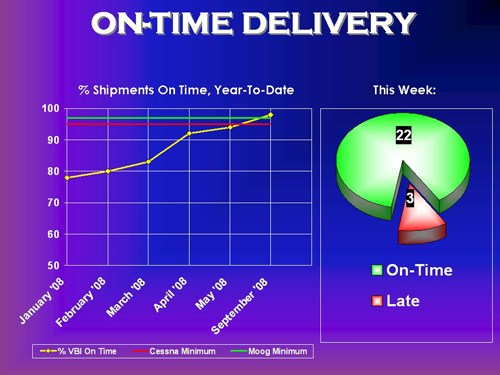

范德霍斯特兄弟公司(Vanderhorst Brothers Inc.)位于加州西米谷(Simi Valley),拥有30名员工。等离子显示器以幻灯片的形式交替显示商店整体表现的关键信息。每张幻灯片都显示了关键业绩数据的总结:截至目前的月度销售额、准时交货、本周内到期的工作岗位以及今天已发货的工作岗位。

公司总裁布莱恩•奥雷尔(Brian O’rell)认为,这种高知名度对商店的成功至关重要。“这是正在发生的事情的写照,”他说。他希望照片总是正面的,但有时并非如此,他说,这也需要让每个人都看到。

幻灯片中显示的数据是当前数据。它们反映了从公司的车间控制/数据收集系统中总结出来的信息。这个软件生成的报告是一种管理工具,旨在帮助奥雷尔先生和他的高层管理人员就商店活动做出正确的决策。这些高层管理人员包括奥雷尔的妻子朱诺(Juno)(公司总监)、他们的儿子鲍勃(Bob)(负责将新项目整合到托盘加工中心)和乔希丘奇(Josh Church)(车间的质量经理)。所有人都依靠这个软件来完成他们的工作。正如O 'Rell先生所解释的那样,“这些报告工具让我们的商店变得可见。也就是说,他们帮助我们看到我们在哪里有问题,在哪里取得了进展。”

两个等离子屏幕——一个在中央大厅的咖啡机旁边,一个安装在加工区——让其他员工都能看到。“店里的每个人都能更好地了解正在发生的事情,”奥雷尔太太说。当然,“商店里的每个人”包括商店访客,其中一些可能是顾客。他们也可以看到自己的工作状况。

奥雷尔承认,有时候客户的某项工作碰巧要迟到了,这并不是一个理想的情况。这种情况并不经常发生,但隐瞒也无济于事。如果我们看不到哪些地方需要改变和改进,我们就不可能变得更好,”他说。

事实上,视觉上共享信息已经成为商店强调更好沟通的一个重要部分。“与员工进行有效沟通的价值是我们从SCMG中学到的主要经验之一,”丘奇说。他指的是南加州制造商集团(Southern California Manufacturers Group),这是一个由当地航空航天商店组成的协会,定期举行会议,帮助彼此提高自我。向所有员工提供商店的整体表现是团队成员一致认可的“最佳实践”之一。

转型中的商店

奥雷尔肯定会同意,他的公司最近发生了很多变化。一些最大的变化发生在过去的一年半,在此期间,车间安装了几个托盘加工系统。这些机器标志着该公司从一个工作车间向一个基于精益制造原则的航空航天生产工厂转变的最引人注目的一步。奥雷尔说,这种变化大约始于8年前。

当时,这家商店的业务大约80%是商业工作,大多是小批量的简单工作,20%是航空航天。奥雷尔和他的妻子最近从1973年创立该公司的汉克和埃德·范德霍斯特(Hank and Ed Vanderhorst)夫妇手中收购了这家公司。奥雷尔是在1983年加入这家店的,所以他对这家店过去的发展方向和未来需要走的路有一个清晰的概念。

他明白公司为了生存必须转型。较简单的车间工作可能会转移到海外,但较困难、利润率较高的工作可能会增长。然而,发展这方面的业务将涉及新技术,如五轴加工、线材和冲压电火花加工(EDM)、多任务铣削机,以及无人操作的自动化。这也需要开发新的

技能,无论是在车间还是在办公室。

“我们知道我们不能一次做出所有的改变;这必须是一个循序渐进的过程,”奥雷尔回忆道。这意味着设定优先顺序,并首先集中精力处理最重要的事情。供应商卓越联盟(SEA)为做出正确选择提供了大量指导和良好建议。SEA是一个成员组织,由飞机、国防和航天工业的主承包商、一级供应商和其他供应商公司组成(www.seaonline.org)。SEA成立于2004年,旨在促进采用精益生产和其他技术,以提高供应链效率和竞争力。Vanderhorst Brothers于2005年加入。

这个组织的成员身份给了O 'Rells和管理团队的其他成员一个机会,了解大型航空公司希望从他们的制造合作伙伴那里得到什么。“我们很快意识到,要想留在航空航天行业,就必须做得正确,”奥雷尔在谈到他的店铺的改革计划时说。

成为像SCMG这样活跃的同行团体的一员也带来了好处,特别是有机会看到类似公司在做什么。小组里的商店聚在一起分享想法并学习他们的经验。例如,一些成员正在实施精益制造的各个方面,所以分享建议和实际建议是有帮助的。会员们还会参观彼此的设施。“通过观察其他成功的商店,我们对自己的商店应该是什么样子有了一个大致的了解,”奥雷尔说。

正是这一愿景极大地激发了他收购托盘加工中心的想法。2007年6月安装了Matsuura MAM72-35V立式机器。该车间与建筑商的当地分销商Selway机床公司密切合作,配置系统,并为其配备充分的托盘和工具。这五轴机器集成了一个垂直托盘池,容纳32个托盘。这是南加州的第一次。一个240口袋的传送带保存了机器上许多工作的所有工具。这家商店很快就学会了在夜间和周末无人值守的情况下运行这台机器。

大约6个月后,车间完成了一个电池的安装,该电池由两个丰田FH450S五轴hmc组成,集成到一个线性托盘系统,使用轨道引导机器人存储和提取450毫米托盘。该系统可在三层上容纳42个托盘。每台机器都有一个可容纳多达494个工具的传送带。塞尔威也是这个体系的源头。

对于这种规模的商店来说,引入这些托盘系统并让商店适应它们的操作是一个主要的当务之急。尽管如此,该店同时采取了其他几项措施,以保持推荐的现代化方案。其中之一是建立一个本土培训和激励计划,称为“顶级行动”。对于这个项目,管理团队根据SEA推荐的培训指导方针建立了一个优先培训课程矩阵。即将开设的课程会贴在所有人都能看到的地方,并鼓励员工报名。其他的改进措施集中在那些卓越可能导致销售增加的领域,进而增加员工的赚钱能力。

等离子显示器的想法也是来自于同侪小组会议的经验。良好的沟通是讨论和演讲中反复出现的主题。对于O’rells夫妇来说,由于公司正在发生的所有变化,分享一张店铺业绩照片的整个问题尤其紧迫。他们相信,这幅图将验证商店的新方向,同时加强满足顾客期望的重要性。

从JobBoss到PowerPoint

第一台等离子屏幕安装在咖啡机旁边,安装于2006年底。选择这个位置是因为它是一个高交通区域,商店和办公室人员。第二个屏幕是在2008年3月设置的。屏幕被安装在一个曾经被分隔墙占据的位置上,在为丰田电池做准备时,分隔墙被拆除了,这样屏障就变成了“可见的灯塔”。屏幕的前面面对着商店的大部分人工工作站。

屏幕上交替出现的幻灯片很简单。它们必须是为了效果——所传达的信息的含义必须一眼就能领会。这张幻灯片显示的是当月迄今为止的销售情况,它只是一条从一个点移动到另一个点的曲线(理想情况下是稳定向上的方向)。准时交货幻灯片显示了一个饼状图,其中的一个切片代表了延迟发货的百分比,如果任何紧急工作都是为好客户提供的好处,这通常是导致“坏切片”出现的原因。同样地,显示当前周的到期工作的幻灯片只是工作编号、客户、零件编号和到期数量的列表。当天的总出货量出现了另一个下滑。

这些展示的简洁性是揭示和隐藏的。它揭示了提供数据的商店控制/数据收集软件的一些重要特性和特点。然而,这种简便性掩盖了丘奇先生的足智多谋和勤奋,他设计了幻灯片,并编写了使显示的数据保持最新的宏。

“我们从2002年4月开始使用Exact Software公司的JobBoss。这种软件使构建利用它的显示系统成为可能,”丘奇解释说。当然,该软件最初是基于车间最需要的模块而获得的。目前,Vanderhorst使用了Job Entry模块、accounting模块、ShopBoss调度器、报价模块、物料控制模块和数据收集模块。

丘奇说,这款软件之所以在转型期间对公司有价值,原因之一是它是可扩展的。这意味着第三方软件程序可以链接到该软件,以便在应用程序之间无缝交换数据。其中一个程序是Crystal Reports,用户可以直接从JobBoss获得它。Crystal Reports旨在轻松创建自定义报表,从标准数据库系统提取数据。其他应用程序也可以利用JobBoss的可扩展性,包括定制程序甚至短宏。

在这个案例中,丘奇使用PowerPoint创建幻灯片和图表(最初基于样本数据)。然后他用VBA (Visual Basic for Applications)为每张幻灯片创建一个宏。每次PowerPoint演示进入下一张幻灯片时,都会执行相应的宏。宏使用它的标准ODBC(开放数据库连接)接口连接到JobBoss。然后自动查询数据库并更新每一张幻灯片的数据。反过来,PowerPoint会自动更新图表,以反映这些新数据。底层硬件相对简单——等离子显示器作为运行PowerPoint的标准工作站(连接到公司网络)的监视器。

jobboss中的许多数据——比如截止日期、已交付的作业和准时交付——都是实时更新的。其他数据,如车间表现,每班至少更新一次。公司在商店和办公区域有10台计算机终端,用于数据的输入和数据库的查询。在车间,操作人员可以在操作完成或轮班结束时输入零件数量、机器时间和状态等数据。当数据输入后,等离子屏幕上的幻灯片会自动更新。

想象未来

由于要应对许多发展和变化,奥雷尔对他想为自己的店铺做的一些事情不得不等待这一事实表示了一些沮丧。使用车间控制/数据收集软件做更多的工作是其中之一。他说:“从JobBoss的定制报告中,我们所能做的只是皮毛。”“尽管我们现在掌握了最重要的信息,但我们知道,我们忽略了一些可以组织和以有意义的形式呈现的细节。”

例如,该商店已经在使用定制的Open Order报告与客户沟通有关零件库存、进度状态、交货日期和其他重要信息。认识到这种定制的价值,奥雷尔先生渴望探索其他机会,以提高他对公司业绩的形象。他说,很高兴知道软件可以像他的公司一样成长和变化。

与此同时,欧瑞尔手头有许多紧急事务要处理——这是像他这样的商店的典型情况,因为他听取了其他同行商店经理的意见。AS9100是由美国汽车工程师协会(Society of Automotive Engineers)发布的航空航天制造商质量标准。Vanderhorst已经通过了ISO9001-2001认证,但是许多客户已经提醒他们的供应商,也需要符合AS9100。AS9100需要更深入的文件,更彻底的计划,更详细的供应商管理和其他改进。最后一次外部审计定于2009年第一季度进行。

此外,店铺的检查能力也即将升级。车间正在评估直接计算机控制(DCC)三坐标测量机(CMMs),以实现零件检验的自动化。其检查区域配备了包括三丰三坐标测量机(CMM)在内的计量仪器,但它们可能成为一个瓶颈,因为航空部件越来越复杂,公差越来越紧。奥雷尔以一架737喷气式客机的电脑外壳为例。这部分大约有一本教科书那么大,有1400个尺寸。

这部分是在托盘加工单元安装之前就开始生产的,所以现有的工艺涉及到在几台独立的数控机床上操作。如果时间允许,这部分的工艺将被重新设计,在五个轴上的一个细胞上进行一体化生产。新工艺将需要使用该车间独特的固定系统。在这个系统中,所有的毛坯都预先加工成与修改后的夹紧部件相匹配的标准形状。

然而,在这些短期项目之外,O 'Rells夫妇设想了另一种可能的退休计划。未来,他们希望看到下一代所有者和领导人接管公司的责任。管理团队中较年轻的成员,比如他们的儿子鲍勃和乔希·丘奇(Bob and Josh Church),将不得不做好准备,保持目前的势头。

根据奥雷尔先生的说法,这种对未来的设想是新加工单元占据显著地位的部分图景。奥雷尔相信,这些电池以及它们所体现的精益生产原则将使公司具有持久的竞争力,即使是在面对航空航天生产的全球化市场时。他说:“我们希望乔希和鲍勃能随着这项技术成长,并成为实现它的一部分。”

在未来的几个月和几年里,该公司似乎确实有很多东西值得期待。