为相当化复合材料设置阶段

通过加入五轴水射流/铣床,其最大的高压釜和更广泛的铺设室,皇家工程复合材料正在定位自己在地平线上赢得更大的航空航天作品。

有人可能会说皇家工程复合材料坐在不知名的地方,但不要让它的位置欺骗你。Minden,NeB。,制造商拥有令人印象深刻的复合生产能力,最近在将来处理更大规模的零件的重要进步。

工程经理Tim O 'Dey说,几年前,皇家航空公司意识到未来对大型复合航空部件供应商的需求,如发动机整罩和推力反转系统,因此受到了刺激,扩大了承接这类工作的能力。但是,尽管该公司在制造类似的、更小尺寸的复合材料组件方面拥有丰富的经验,但其现有的生产能力根本无法满足如此大规模的工作。鉴于其垂直整合的方法,扩大其流程将需要在许多领域进行相当大的投资,以保持完整的复合制造能力。

在大胆的举动到位自己赢得这种类型的工作,皇家最近完成了三项计划的设施中的第一个扩展。第一次扩展将其总楼层空间增加到82,000平方英尺,高托架建筑添加,包括更大的复合铺设洁净室,其六级和最大的高压釜,以及用于最终修剪的组合的五轴水射流/铣床钻孔操作。特别令人印象深刻的是,公司在没有掌管的情况下为这些投资进行了掌握的大型生产工作,它相信将会到来。

庞大的补充

皇家工程复合材料于1949年开始作为皇家塑料,专门从事塑料热成型。它在2010年改变了它的名字,因为它的焦点已经转移到结构性复合部件,主要用于航空航天部件,例如推力转换器门,夹层面板组件,公平和放射线。

通常,复合材料组件的制造过程首先是通过数控切割单独的复合材料层,然后将其组装并交付到一个洁净室,以便在模具中手工铺层。一些皇家洁净室的天花板上安装了激光投影仪,可以精确地将激光投影到铺层模具上,向工人们展示各个层的位置。一旦铺层完成,组件被放置在一个聚酯薄膜袋中,并传送到一个高压釜,在充满氮气的环境中施加热量和压力来固化组件。固化完成后,将组件从包中取出,修剪其周边,根据应用情况钻孔。一些客户要求Royal进行组件组装,而另一些客户更喜欢自己组装组件。

这个制造过程的每个元素都需要超大规模,以便公司能够适应它所设想的更大的工作。例如,来自ASC工艺系统的新热压罐比车间的其他五个热压罐要大得多。该装置于2013年秋季安装,直径12英尺,长30英尺。O’dey先生说,这是最大的ASC热压罐,可以安装在设施中,而不需要在现场建造。皇家之前最大的高压釜直径8英尺,长16英尺。

新型高压灭菌器不仅用于治愈较大的部件,而且还能够处理比商店的其他单位的固化周期更少的较小部件。它有更多的真空和热电偶端口,以便能够在门可以打开之前完全吹扫装置的安全系统。否则,将逃脱的大量氮气可能导致某人站在附近递出来。

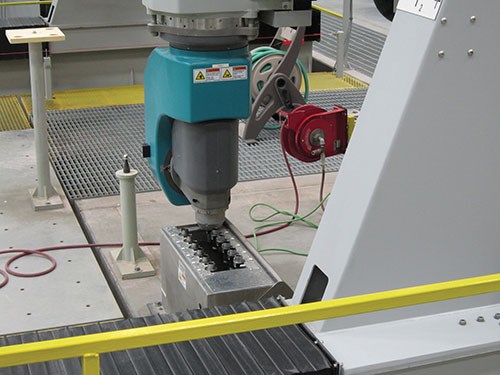

在过去,皇家进行修剪,钻井和蓄效在数控路由器或传统机床上。为了适应更大的零件,该公司从流动航空航天系统中添加了复合材料加工中心(CMC),该系统从流动航空航天系统进行了五轴水射流切割和传统铣削,并提供21.3乘8.2的XYZ行程3.3英尺。

基于起源于1991年的设计,这是一台龙门式机床,具有双五轴水射流和铣削主轴头。Flow公司的首席工程师Mark Saberton表示,这是首个在美国安装的OEM B尺寸机型,与过去的机型相比,反映了一些设计上的改进。例如,Flow使用了当今更先进的有限元分析能力,在保持刚性和提高速度的同时减轻了机器结构的重量。机床轴上的数字伺服也有助于提高速度和定位精度,而改进的,基于catia的FlowTrim编程软件能够离线模拟,在执行实际切割操作前检测可能的碰撞。

SIZE B版本还具有模块化设计,可以添加额外的X轴轨以扩展机器的纵向行程。事实上,如果公司在未来选择这样做,则为CMC创建的基础皇家皇家皇家允许在没有额外的挖掘的情况下进行。CMC还设置为轻松添加流量的灵活标题系统。该可重构的固定装置具有多个致动器,该致动器可以升高到不同的z轴高度以适应轮廓部件,每个致轴元件在加工过程中使用真空杯来固定部件。该系统可以替换或最小化对传统真空夹具的需求。

Waterjetting或常规切割?

奥德先生说,皇家被吸引到高压磨料水射流切割,因为它提供了加工复合材料如碳纤维增强塑料(CFRP),Kevlar和石英环氧复合材料等优点。石榴石磨料介质用作水射流流的“切削刃”。因为新鲜介质不断地引入流中,因此流的切削刃总是锋利的,而传统的路由和钻头可以磨损,可能导致分层或胸部边缘完成。磨损的工具也可以将热量引入部分中,这是有问题的,因为复合材料具有特别难的时间散热。不产生相当大的芯片以携带远离低导热材料的热量,因此热堆积造成燃烧树脂的危险。

Waterjet加工的切割力也是传统加工的十分之一或小于传统的加工。这意味着通过水射流加工的部件的固定装置不需要像传统铣削所需的组件一样笨重。Managing dust isn’t an issue with waterjet as it can be with conventional milling operations for composites, either (although later in the article we’ll touch on a dust control system Flow has developed for the CMC’s milling head that is particularly effective in that regard).

CMC的Waterjet头与典型的水射流设备上使用的流动头相差。传统的机器在其切割床上的水箱槽下方,在渗透穿过工件后吸收水射流流。相反,CMC没有水箱,而是一个与车间齐平的固体钢床。它的水射流头包括一个“捕手杯”,以在射击穿过工件后接收喷射器。捕手杯收集加工废物并将其吸收到分离过滤器中。它还防止了喷气射流无意中通过工件或伤害车间人员的其他地区。

然而,在设计水射流夹具时,必须考虑这种c形捕集器杯。夹具必须在工件的背面提供访问,以便为杯留下空间。也就是说,在一些应用中,由于与杯的干涉,只有一部分工件可以通过水射流加工。在这些情况下,工作必须使用CMC的铣削头完成。

加工复合材料通常不需要大功率和扭矩,因此Royal的CMC铣头具有8-HP,25,000转/分钟的主轴。该公司已发现7,500至8,000 rpm之间的运行在大多数复合材料上对布线/修剪操作特别有效。平衡,HSK 40A收缩型刀架用于最大限度地减少工具跳动。皇家最初使用均衡,夹圈式的刀架,但刀具将不均匀穿。通过切换到收缩适合的刀架,公司已经消除了这一问题。

Royal已经使用来自Crystallume的10瓦长笛CVD-钻石涂覆的路由位进行了成功,用于修剪操作。锋利的切削刃与耐磨金刚石涂层相结合,使这些工具能够通过复合纤维有效地剪切,以在实现长寿命的同时留下优质边缘。由于大多数复合工件相对较薄,公司将经常改变工具通过工件到达的深度,以充分利用工具总可用长度长度。

CMC还包括一个12站工具刻例。在刀具变化期间,通过主轴传递的过滤空气爆破,从工具刻移出污染物。开发的新系统流程有助于管理在铣削操作期间创建的灰尘。新设计而不是使用基于真空的灰尘疏散系统,而是将凉爽的空气和雾气输送相结合来遏制灰尘。专有系统产生将递送到工具(不是通过它)的准直冷空气流。与冷却剂单独不同,冷空气流能够穿透有效的空气屏障,其围绕在高RPM上运行的工具。这使得毛孔呈现出来以击倒灰尘,随后被送出机床。该系统也冷却工具和复合工件。

未来的计划

在优化夹具设计方面,皇家仍然面临着CMC的一点学习曲线。该公司还可能升级机器的探测能力。电流探测包用于在设置期间准确地定位机床上的固定装置。这是通过探测加工成固定装置的各种定位球来完成的。但是,它可能会升级包以启用进程内测量。这将特别有助于验证铆钉组件孔的倒计时操作达到其指定深度,并不突出到组件的表面上方,这将导致飞行期间拖动。

奥德先生表示,他希望在新建筑物中添加起重机,以更轻松地运输并将大型固定装置安装到CMC上。但他还暗示了我部分的回程旅行,可以保证沿线,以查看另一个流程改进的结果。该公司可能很快开始使用商店地板上的iPad或其他平板电脑,以努力无纸,并确保商店人员随时可用。所以我很快就会再次回到了无所事事的中间。

相关内容

为Swiss Precision挑选新球员

一致的操作在实现高生产率方面发挥着重要作用。这就是为什么,随着商店的成长(如这个瑞士商店),它应该看看加上机器和员工 - 相互补充。

在大楼空着的时候填满垃圾箱

在过去十年中,技术已经前进到了熄灯加工比以往任何时候都更加无缝,内置安全系统甚至是在夜间中间从一个部分切换到另一个部分的能力。

一次切割微米

当任务是移除非常少量的材料时,这个过程可能是答案。

.jpg;width=70;height=70;mode=crop)