| 8分钟阅读

从可持续发展的节约

旨在节能加工的项目也提供了生产效率。

主编,现代机器店

加工周期时间和刀具寿命是制造商经常致力于改进的加工过程变量的例子。相比之下,能源使用通常得不到同等程度的关注。

事实上,给定加工过程的能量消耗甚至不可能被测量或跟踪。虽然电力是昂贵的,但它几乎不像机器本身或刀具消耗在切割。另外,与刀具路径、切削参数等相关的选择都直接影响周期时间和刀具寿命。除去给定体积的物质所使用的能量在物理学上是不可触及的。

至少看起来是这样。

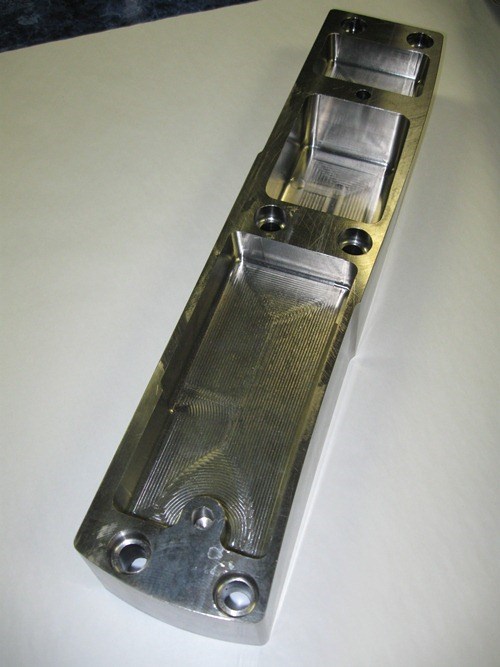

GKN航空航天的研究人员最近展示了关于CNC加工中的能耗的东西,这与这种观点非常不同。根据美国国防部制造和加工中心工作,作为美国空军可持续制造倡议的一部分,GNK发现了可在加工过程中节省能源的相当数利润率。Missouri公司在榛子的飞机组件生产厂将其灵活的加工电池之一应用于该项目,旨在发现在飞机部件加工中可以节省多少能量。该研究专注于钛的6AL-4V样品部件,该部件设计有典型的防御飞机组件,它使用的设备与典型的,即横向加工中心,已在十多年上过度使用。使用功率计,研究人员测量了各种尝试在该加工应用中节省能量的影响。

他们发现,与工具、冷却剂、编程和参数相关的战略选择可以结合起来减少能源使用水平73%该工厂的既定流程通常会消耗的内容。

调查结果实际上超越了节约能源。空军资助的这项研究不仅准备供应商在未来可能更高的能源成本,同时也寻找制造,在任何情况下应用的效率。一些在这项研究中的具体原因以及他们如何节约循环时间,本身就是一个有价值的改进节约能源探明的措施。

主工工程师CEDO NEDIC和NC程序员John Shain是两个GKN工作人员参与可持续加工研究。以下是他们所学到的摘要,包括该研究的研究结果,即该工厂已经开始在生产中申请。

每革命

该项目考虑的最基本的工具相关变量之一是硬质合金立铣刀的槽数。钛6-4中的“6-4”可以很好地指的是GKN用来加工它的笛子数量,因为历史上这家工厂使用六笛子工具来粗糙金属和四笛子工具来完成它。虽然较多的笛子数量有时也被证明是有效的,但工厂以前从未有机会系统地研究笛子数量的影响。即便如此,这个数量与节约能源的相关性似乎是显而易见的。有更多的凹槽,更少的工具革命是“浪费”,因为更多的切削发生在每一圈的工具。

Brubaker工具提供了用于研究长笛量的终端铣刀(以及研究下面讨论的刀具冷却剂)。研究人员证实,具有更多长笛的工具确实可以节省能源。这些工具允许更快的饲料速率缩短循环时间并减少每个部分的能源使用。

然而,有一个点,笛子数过高。研究人员遇到的困难与20长笛工具。测试在切削深度与这些刀具磨损,他们归因于排屑问题的上半部分显示的快速刀具磨损。减少了笛计数至16似乎通过加宽槽纹之间的信道足以允许芯片逸出到防止这种磨损。因此GKN发现有16个槽纹是最节能的选项-如果能量效率是唯一考虑的因素。

这种工具是否具有成本效益则是另一回事。内迪奇指出,槽数越高的工具越昂贵,重新研磨也越困难。在极端情况下,节省的能源成本不足以证明增加的工具成本是合理的。他说,带有8个凹槽的工具在工具成本和高进料速率之间提供了更好的折衷。在可能的情况下,榛木工厂已经越来越多地采用八槽工具。

冷却液注意事项

还测试了通过工具冷却剂递送的有效性。仅使用洪水冷却剂的固体铣刀针对另一种相同的端铣刀(再次通过Brubaker)来运行,以通过靠近所有凹槽的尖端的端口输送冷却剂。通过刀具输送方法以多种方式提供可测量的优异的工具寿命。不仅具有通过工具冷却剂的标称工具寿命,而且从长笛在同一工具上长笛的磨损也更加一致。这一致性有效地扩展了刀具寿命优势,因为如果一个工具可以被值得可预测地磨损,那么它可以信任在其磨损时保持较长的变化。

但是,在这种情况下,成本效益已受到质疑。Nedic说的通刀具冷却剂展示了高达30%的刀具寿命提高团队的测试。相比于100%通刀具冷却剂的成本费用超过未修改工具的价格时,是通过自身显著,但小。同样,这些发现只涉及单个零件号的单一过程的这一个工厂的评估干。基于这些发现,虽然Nedic先生说,他是不太可能推荐通刀具冷却剂在钛除非这种传递方法有芯片间隙问题有帮助。(An exception, he says, Kennametal’s “Beyond Blast,” an inserted milling tool system that uses a special insert design to get coolant very close to the cutting edge. GKN’s study found that Beyond Blast tools permit higher metal removal rates in face milling compared to GKN’s standard processes. The plant has since adopted this tooling into various face milling operations.)

关于冷却液本身,也表现出明确的成本节约一个过程改进是冷却液循环。对于其可持续发展的研究中,GKN设备连接到冷却剂回收系统的加工单元从马斯达化学一Xybex离心机。新鲜的冷却液循环混合制冷剂生产的切割性能没有可测量的变化,但它大大节省了冷却液的使用。在满负荷生产这种电池,GKN估计,冷却液回收每年将节省$ 45,000冷却采购的同时,减少用水量11%。

编程,步骤1

所有这些都是应用在切割或机器上的硬件变化。GKN的沙恩说,节约能源的第二个同样重要的领域是在加工开始之前,也就是在编程的时候。改进铣削程序的各种方法包括改变刀具路径的形状,以及通过在这些路径上调整进给速率来“优化”参数。这两种方法都能减少能源消耗吗?

Shain先生说,尤其是在一起使用。采用一个用于刀具路径的软件资源,另一个用于进料速率优化会产生如此戏剧性的过程改进,他希望看到该序列成为工厂编程新工作方法的标准部分。

研究人员使用了VoluMill软件圆形技术以获得用于型腔铣削更有效的刀具路径。而不是跟随袋的形状,VoluMill刀具路径的目标是保持在工具上,通过避免在进给方向上的急剧变化相一致的应力。刀具路径移动,因此连续曲线,轴承没有相似的最终特征的形状为最加工的。这些刀具路径提供一致性可能使其能够安全提高速度和进给率远高于程序员将在包括显著的压力波动区域刀具路径的风险。由于此方式更快的切割有助于能量削减,测试过程,使用GKN的基线的加工方法所消耗每立方英寸的材料去除1.18千瓦小时消耗只是0.60千瓦小时/用于编程立方英寸一次VoluMill。除这些增益与高楞数的工具,通过工具冷却液和冷却液循环带来的能源消耗下降到0.43千瓦小时/立方英寸。

Shain先生表示,研究人员随后查看了进一步节省的速率优化。

编程,第2步

VoluMill软件已经有了这种优化,但是通过专门的优化软件运行工具路径进一步提高了性能。然而,这种优化通常是基于芯片的预测容量,他说。这个体积与切削力有关,但它不能精确地决定切削力。

软件,做预测这股力量是第三波系统的生产模块。该软件使用有限元分析来模拟切割。Shain说,使用Production Module来定制切削参数,使切削力保持稳定,最终实现了节能增量。所有这些改进的过程消耗了0.32千瓦时/英寸,比Hazelwood在可持续性研究开始前常规加工部件的基线方式减少了73%。

现在,这个基准线不再是常规的了,这在一定程度上要归功于核电站的这些发现所带来的进展。通过使用VoluMill和Production Module,各种现有的零件号被重新编程,以节省周期时间,新的工作很可能将利用这些软件资源。以这种方式使用顺序软件可能看起来很麻烦,但沙恩说,额外的步骤不会给已经需要大量编程时间的关键部分增加太多时间。例如,他说,在一项需要100个程序员小时的工作中使用这些软件工具,可能会将时间提高到110个小时。这没有什么,因为每运行一次零件编号将节省数小时的周期时间。

这种节约从多个方面提供了“可持续性”。虽然这一术语通常意味着降低能源使用,但保持一份工作在商业上的可持续性意味着将成本保持在足够低的水平,使该部件保持生产。这些目标并不矛盾。GKN说,可持续性测试与规划相关的结果特别有希望,不仅是在能源减少方面,而且在降低成本和提高周期时间所带来的能力方面。

相关内容

为瑞士精确度起草新玩家

一贯作业发挥获得高生产率的重要组成部分。这就是为什么,作为一个店增长(如本瑞店都有),它应该增加机器和员工,互相补充。

良好的熔模铸造

越来越多的商店,使得复杂的金属部件需要大量加工或重复生产或有限地生产,发现投资铸造是理想的解决方案。

带自动刀具磨损补偿的单道珩磨系统

单通珩磨,也称为钻石孔尺寸,是在经济上经济地生产零件的好方法,当孔很小或有需要磨削的薄壁构件。

.jpg;width=70;height=70;mode=crop)