涡轮发动机叶片的机器人抛光

测试探索了一种翼型整理替代松散磨料抛光。

在诸如研磨、精加工、去毛刺和抛光等材料去除过程中,机器人比人工操作具有许多优点。手动拆卸材料操作可能会导致操作人员疲劳、受伤和相关部件不一致。此外,手工操作可能被证明是耗时的,涉及昂贵的劳动力。通常由于这些人工清除过程的单调乏味,公司发现在这些受过这些操作训练的人员离开后,很难更换他们。另一方面,机器人作业不会面临这些挑战,在大多数情况下,与人工作业相比,机器人作业可以缩短周期,降低报废率。正是由于这些原因,机器人被越来越多地用于这些工序。

喜欢这篇文章?每个月都能看到更多。

订阅《现代机械店》.

目前在这些机器人材料去除作业中使用的磨料产品通常与手工作业中使用的磨料产品没有太大区别。然而,机器人制造业的增长正在推动磨料产品的发展,这些磨料产品是为机器人去除材料定制的。机器人材料去除应用需要研磨产品提供一致的切割速度,可预测的磨损,必要的符合性和一致性的部分或被磨损的组件。考虑到这些特点,Norton Saint-Gobain磨具公司的工程师和应用专家一直在测试和开发磨具产品,以用于机器人材料去除应用。

除了拥有正确的产品,了解机器人去毛刺或抛光过程的物理原理对成功也很重要。松散磨料抛光自古以来就被用于实现最终的表面光洁度规格和组件的美学诉求。对于叶片和飞盘等航空航天部件,松散磨料抛光通常通过化学振动抛光或磨料流加工等过程完成。尽管这些松散的研磨工艺仍然很常见,但由于设置和循环时间长,效率低,材料浪费大,污染工作环境。在这些过程中,由于介质处于松散状态,因此很难通过保持均匀的切割或抛光动作来控制组件上复杂特征的形式和精度。因此,可以消除这些缺点的固定研磨溶液通常是首选。然而,对于固定磨料工艺,在成功实现自动化抛光之前,还需要克服两个挑战。第一个挑战是,这些组件具有精细和/或复杂的特性,需要通过固定的研磨介质(如皮带或砂轮)来实现。因此,零件的几何形状和精确的机器人编程,以确保机动性和对零件所有感兴趣区域的访问成为关键。第二个挑战是避免过度切割或多余的库存,以达到一个组件的完成和外观规格。 Norton Saint Gobain Abrasives has done numerous projects at its state-of-the-art Higgins Grinding Technology Center (HGTC) for providing fixed abrasive solutions for polishing aerospace components. This article presents the results of one such recent study done at the SGA laboratory in Worcester, Massachusetts, to determine the effectiveness and applicability of engineered abrasives on contoured work parts made of Inconel 718.

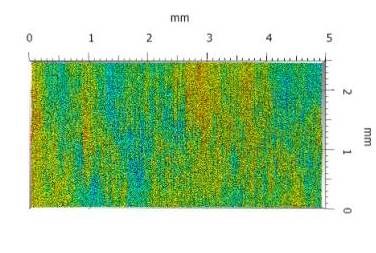

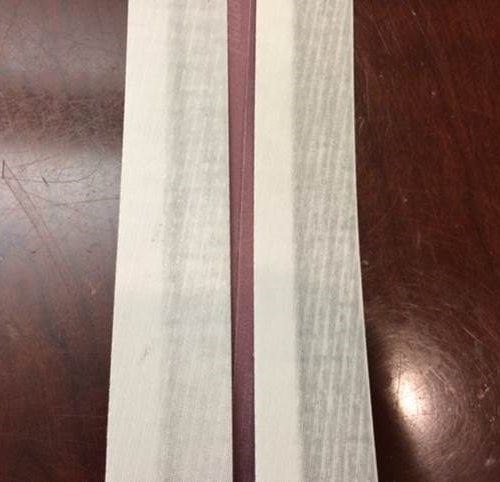

该试验方法是围绕涡轮发动机叶片翼型表面的抛光目标设计的,以达到在Ra中抛光量小于10µ的目的。我们使用的试验台是Dynabrade台式磨砂机,带有与我们的工件曲率相匹配的改进压板。718 Inconel工件被弯曲,以模拟一个简单的曲率为凹面和凸面的翼型。工件的凹部分是用在改良压板上的砂带抛光的(图1),而凸面是用符合“带的松弛度”的砂带抛光的(图2)。选择的磨料介质是各种诺顿NoRax带,属于工程磨料的范畴。NoRax是一款工程化的3D涂层磨料产品,除了具有良好的精加工能力外,还具有一致的切削速度和可预测的磨损特性等高性能。

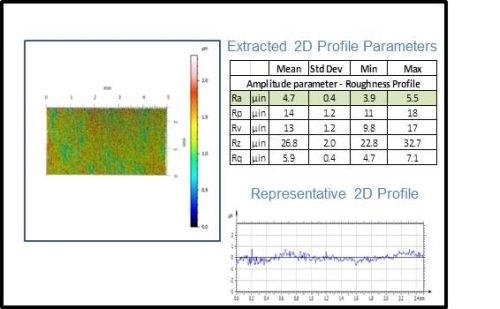

工件在每次研磨前后称重,并记录接触时间,以便计算切削率。知道了移除的材料量,就可以使用接触面积和材料密度计算出大致的切割深度。虽然这是一个近似,但在处理航空航天应用中的紧公差时,它是有价值的信息。一旦通过一些最初的试验和错误确定了带序列,使用轮廓仪和轮廓扫描记录抛光前后的表面光洁度。由此得出的数据显示出了希望。试验选用的皮带顺序如下:

- U264将

- U264 X16

- U254 X5

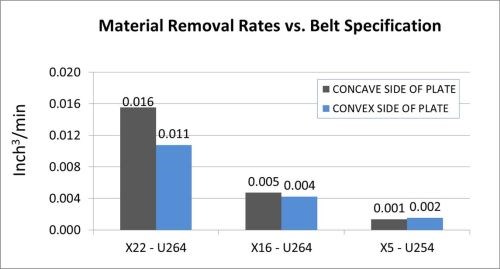

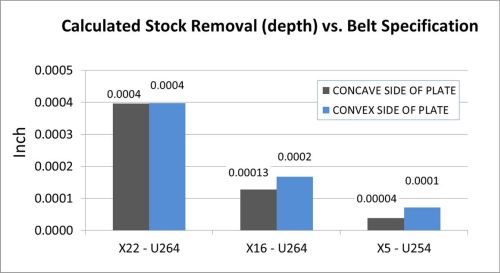

此序列用于工件的凹面和凸面,并在10个工件上重复。正如预期的那样,磨粒越细,切削率就越低(图3),这表明U264 X22可以去除工件上大部分较深的划痕。切割的深度是最小的,这是理想的抛光应用,过度研磨可能是一个问题(图4)。

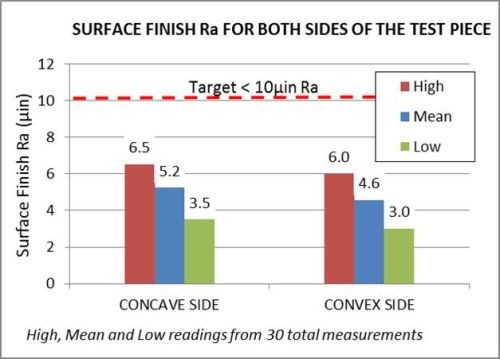

表面光洁度Ra是用触头轮廓仪测量的。测量平行和垂直于研磨线(纹理层)。无论测量方向如何,所有的测量值都非常相似。如图5所示,计算得到工件凹侧Ra的均值为5.2µ,凸侧Ra的均值为4.6µ。测得的最高值和最低最高值分别为凹侧的6.5和3.5µ,凸侧的6.0和3.0µ。Ra的所有读数均远低于靶区10µ。

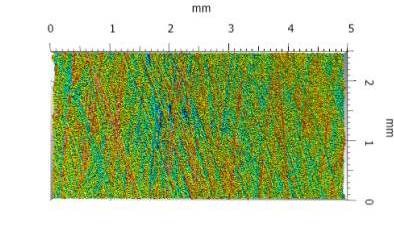

在砂带磨削操作中,层(磨削线)通常沿单一方向定向。铺设方向是基于皮带接触工件时的方向而产生的。由于这些研磨线,当测量垂直于层的表面粗糙度通常比测量平行于层的表面粗糙度大。然而,在松散磨料的应用,如化学振动抛光,表面光洁度是多方向的铺设。因此,无论测量方向如何,表面光洁度通常是相同的。在本研究中,当使用较粗的带时,研磨线很明显,垂直方向的表面测量值确实大于平行方向的测量值。然而,通过从粗粒度的X22开始,然后是X16,然后使用细粒度的X5磨料进行精加工,研磨线减少到这样的程度,使平行和垂直表面精加工措施是相同的。这表明,通过使用论文中概述的工艺,可以在铬镍铁合金718材料上生产无定向层,非常类似于松散磨料工艺。

相关内容

高需求创造航空航天工业的增长

全球客运和货运航空运输需求强劲增长,随之而来的是对新飞机的强劲需求,以及飞机制造商之间日益激烈的竞争,这些综合结果应该表明,未来几年航空市场将保持强劲增长。

瑞士式技术的进展

近年来的研发工作提高了效率,提高了敏捷性,并扩大了执行瑞士式转向的车间的能力。

直接从源头

近距离观察冷拔过程可以提供一个全新的欣赏在商店中使用的barstock。以下是一家工厂如何最大限度地利用这一过程。