帕特森是解决医疗,也就是看到了3D打印的胜利起到了现在明尼苏达州的制造商的创始人和总裁。最近投资了碳数字光合成公司启用(DLS)技术连续液界面生产(CLIP)。作为A.碳排放的伴侣,公司致力于在其明尼阿波利斯设施安装三个打印机。它的第二台打印机刚刚在2018年12月访问的时候刚刚到达,但该公司已经使用这些机器进行生产工作,否则将直接进入注塑压力机。这些压力机不会随时离开商店地板,但该公司现在可以为其客户提供3D打印作为另一种生产选项。

生产添加剂制造业(AM)是什么意思医疗决议?向客户提供3D打印意味着新产品的市场更快地推出市场,并更容易更改现有的产品。这意味着用于较小批量尺寸和改进的产品设计和功能的经济可行性。通过剪辑的添加剂制造也承诺,医疗器械工作所需的过程控制,这些工作是构成公司业务的核心。

把3D打印的前景

Cofounds Patterson和Steven Schmidt于2012年开始解决医疗,在另一位医疗器械承包商工作大约十年之后。由于他们以前的公司开始迅速增长,经过更大的工作和更大的工作,其一些小型和中型客户开始被忽视。Patterson和Schmidt开始解决医疗,为那些被遗弃的医疗器械公司提供服务,利用自己的资源在10,000平方英尺的设施中将业务从地面上取出。其核心业务是制造医疗设备,如引线和可植入脉冲发生器,以及诸如导管的复杂递送系统,覆盖一系列操作。对于导管,例如,分辨率可以制造手柄的壳体和部件,产生复合导管轴,并组装包括在洁净室中的内部部件的最终装置。

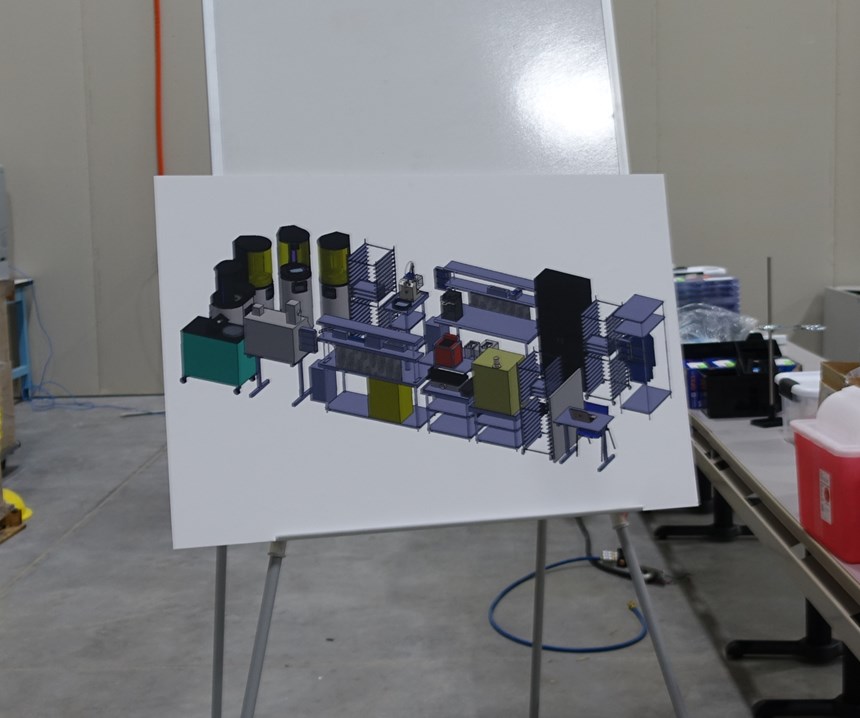

今天,该公司约有50名员工,并在2018年春季搬迁到一个新的,36000平方英尺的空间,其中有两个洁净室,一个机械车间,注塑机,机电装配区,受控材料存储,净化实验室,和研究和开发实验室。该工厂也有一些新的东西:一个专门的3D打印部门配备了相当大的扩展,提供空间和公用设施,以支持多达18个碳打印机的足迹比其注塑部门更小。

三维打印技术一直存在,至少在分辨率医学背景。当该公司成立于2012年的设备清单包括的FDM 3D打印机仍然是它的原型设计能力的一部分。它的机加工车间利用桌面FDM和SLA打印机,使工装夹具。但其DLS 3D打印机是不同的东西。这些机器是专为速度,支持生物相容性材料,并用于生产,因为帕特森所说的那样,他们有更多的共同点与注塑机比台式打印机,但是他们提供的承诺是全新的。

与注射成型的异同

让我们从开始的相似之处。在宏观层面上,帕特森认为解决医疗的3D打印工作流程从注塑不是那么回事了。“你有一个高科技或工程师倾向于机器,你有树脂,你有维修设备上,你已经得到了运营商起飞的部分,做检查,”他说。“这更多的化学实验室设置的最终看起来很像注塑成型,只是也许。”

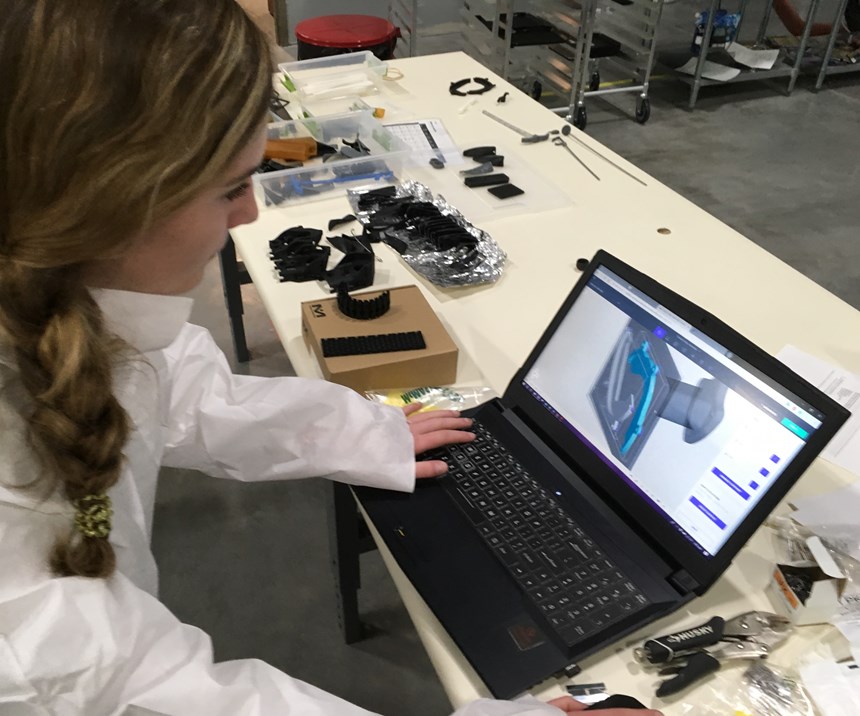

也有重叠的设计,该公司的工程团队发现。据麦肯齐威斯和泰勒Wisgerhoff,产品设计工程师,也有从注塑成型,并转化为3D与DLS打印一些教训。例如,栅极刊登位置的用于注塑成型的原理可以应用到用于3D印刷支撑结构的设计;像门,支架应避免零件的关键领域和设在那里他们很容易去除的地方。用注射成型,设计者担心拔模角,使得零件可以从模具中取出。用碳,草案换成打印角度和引流:可将未固化树脂充分从部件漏?它会消耗足够快,以避免打印过程中产生吸力里面?

但设计也是3D打印开始不同的地方,与注射成型相比,它的前景开始显现。而注塑是一种生产方法,DLS可以是一种生产加策略

“......这是客户看到的那种最终的东西。他们不希望它看起来像3D印刷部分。“

大会整合和简化是明确的胜为设计或重新设计了碳DL部分。其他产品的改进可以来自于设计软件中的功能。碳的网络化工具,例如,将自动因为它同时保持其外观设计以实现期望的部分特性和重量接近部分的边缘调整网格的参数。纹理也可施加到部件的表面,回绕边缘,保持其几何形状;涂敷纹理可以隐藏图层线的“粮食”,给成品部件更打磨一下的一种方式。

帕特森说:“要在注塑件上施加纹理,你必须通过在纹理标记上钻孔或喷砂来将其构建到模具设计中,你当然不能像Carbon那样做出多种纹理。”这就是客户看到的最终结果。他们不希望它看起来像3D印刷部分。“

在工作流程水平上,碳打印机通过调节注射成型不可能的变量来提供操纵时间表的方法。部分方向是其中之一。较长的薄部分可以水平建造,但是,“你想每30分钟清洁五个部分,或者垂直建造更多的零件,并经常更少清洁?”veith问道。

添加变量批量大小和化妆。“例如,您可以考虑一个平等的一个打印等于一个导管手柄,并在一个构建中打印该组件的所有部件,例如,”帕特森说。这可能在一个开发方案中有意义,其中只需要一个或多个集合,但为了生产目的,它会在一次打印一个部件号时更有效率。

注塑和三维印刷方法之间的差异并不一定表示在分辨率医疗一部分是否符合一个处理比其他。两者都是有效的生产方案。实际上,经常是该部分的情况下,而不是它的数量或几何形状,确定该方法更适合。

超出了模具

为什么从注塑现有的产品迁移到3D打印?最常见的情况是,有与部分问题或客户需要做出改变,这将意味着昂贵的改动模具或新模具完全。“选择要么投资$ 100,000模具加工,然后保持一段时间的工具,或去碳,无工具成本和投资也许一点点更多的前期工作得到确定下来的部分,”帕特森说。

其中一个例子是3D打印作为一种新产品的生产选择涉及螺纹螺母。这是一个通常会被机械加工或成型的部件,没有任何迹象表明它是一个明显的3D打印候选人。然而,该部件足够小,Resolution Medical可以在半小时内3D打印一批50个螺母——这一速度使其在无需模具成本的情况下与注塑成型竞争。在Resolution Medical, 3D打印的最佳情况是,该应用程序允许必要的前期开发时间,模具成本将超过安装成本和每个部件的价格,材料需求可以由一种碳树脂满足。Resolution Medical的大部分部件都是用微处理机100, CE221或SIL30,一些Carbon的树脂是生物相容性和可消毒的。

“一旦我们进入大规模生产

,您可以继续以同样的方式提取文件和重新运行部件;在所有这些步骤中,一切都是安全的。“

把3d打印的零件移到注塑模具怎么样?施密特解释说,一旦一个部件开始走上3D打印的道路,最容易将其保持在增材制造生产流程中。“一旦你建立或将一个部件转换为3D打印,你就有了一个材料的主文件。你仍然需要提交报告来确认生物相容性,但所有的数据都是现成的。“如果你走另一条路,从3D打印到成型,十有八九你必须返回并重做所有的数据,以提交生物相容性。”

的生物相容性点这个问题的3D打印如何能够为医疗行业一致性胜利。部分固体文件,打印布局,检查图纸和附加信息高度通过决议的质量管理体系和设计控制,就像其他部件的控制。因为缺乏模具的,端部的几何形状和性能由材料和打印文件确定;每次印刷有相同的材料相同的文件将导致在同一个部分。像自动清洗和验证固化炉设置其它控制器提供附加的保险的过程。

“一旦我们得到了工程方面,我们进入了大规模的生产,你就可以继续以同样的方式提取文件和重新运行的零件;在所有这些步骤中,一切都安全,“高级产品设计工程师Dale Carlson说。

寻求材料赢

解决医疗目前拥有三个在运行一周两班碳M2打印机,以及一些周末。店铺的三维打印区域被设置,然而,支持多达15个多台打印机作为专用添加剂制造单元。

解决医疗也看到越来越多的机会为原料继续推进。目前,树脂和设备成本,一些设计限制一起,是DLS的主要限制因素,但成本也在不断降低,帕特森说。这部分是在2017年推出了碳的散装树脂定价的结果,并且还有继续树脂产量的提高。是的,还是罕见的分辨率不能拿出为客户可接受的材料,所以更实惠的树脂将有助于扩大经济情况下,3D打印是有道理的。该公司预计,更多的生产将在未来这种方式移动,以产品开发,推出,然后同样的3D打印平台上生产的。

施密特表示:“你的迭代速度将改变游戏规则。“如果你能在早期阶段锁定客户,他们就能通过临床试验进入市场,即使是中低端市场。这是原型和制造”。