可靠的小工具监控

用于机床监测的传感器技术的不断发展,为在加工过程中检测刀具破损和刀具磨损提供了新的可能性和解决方案。本文探讨了处理过程中工具监控问题的有效方法。

#workforedevelopment.

其中金属加工生产更重要的技术发展是传感器技术监测切割过程中出现。朝向驱动无人照管,轻轻倾向于或熄灯,一般不推荐制造或不监视加工过程甚至有可能。

大多数传感器的开发基本上都是在模仿机械师的视觉、触觉和听觉。由于各种原因,包括机床外壳和多台机器操作,以及无人看管的生产周期,操作人员有效干预过程的能力已经降低,因为缺乏接近过程。

商店正在转向人工传感技术,以增强他们提供的一些过程安全——工具监控和破损检测——而不是人工控制每一个纺锤。在使用较小刀具的高生产精度零件制造中,对可靠传感器的需求尤其迫切。

在较高的批量生产,越早的问题被识别和处理,产生了较少的坏的部分。此外,自动化过程监控的一个或多个机床可以腾出更多的生产任务技能人才。

改善功率传感

更常见的工具监控系统使用感应线圈或其他拾取器测量电动机消耗的功率量。通过在空载模式下读取电机读取传感器,然后在切割中具有新的尖锐工具。

读数之间的功率消耗差异成为该刀具的有效操作带。当工具变钝时,移除材料所需的能量会增加。在一个程序化的消费点,警报或工具变更被触发。对于损坏的工具,触发器使用空载消耗读数。

在越来越强大的主轴电机中运行越来越小的工具的商店面临的一个问题是功率消耗监视器的灵敏度。例如,一个直径小于0.12英寸的钻头,在一个15千瓦的电机上很难可靠地监测,因为空载模式和切割模式的功耗之间的差异非常小。同样,在3.5 kw电机上安装小于0.006英寸的钻头也同样难以监控。

新的功耗模块通过四倍提高功率测量的灵敏度。该新设备使用霍尔传感器来测量三相电源输入的每条腿显着提高了区分负荷,无负荷功耗的小差异(见右图)。

在操作中,这意味着现在可以在15kw主轴上监测0.07英寸的钻头,在3.5 kw主轴上监测0.03英寸的钻头。这种能力提高了功率监测的标准,因此在需要安装声波传感器、激光传感器或工具接触传感器之前,该系统可以包含更小的工具。

多用户的部队监控

在未使用单个电动机的应用中,功耗监控无效。自动多主轴机是一个例子。每个主轴都耗尽公共驱动电机,因此不可能在任何给定主轴上传感功耗。

尽管如此,这些机器的操作员可能希望在这些机器上检测沉闷或破碎的工具。对于这种应用,存在一系列力监视器传感器,其可用于检测在多轴上的摇臂或其他驱动部件上的弹性弯曲。

这种传感器背后的原理类似于功耗监视器。然而,这些应变计不是测量给定钝或损坏工具的电力消耗变化,而是测量在多轴中移动工具的机械部件上的力引起的变化。

开发工作,由高加索冷杉刀具监控(伊利诺伊州Hoffman Estates)进行的,结果在可以测量从一个凸轮致动摇杆的表面的弹性纵向延伸的相关的力的测量探针臂使用高灵敏度的位置传感器,其具有1纳米(见右图)的测量的分辨率。

这些力传感器的工作背后的推动是操作简单,安装的需要。的M5螺钉保持在上在多主轴摇臂代替传感器,例如,有必要没有特殊的转矩调整。

感应到声音

振动吉他的绳子,它的运动产生能够听到的声波。以错误的速度或饲料运行切割工具,或者是沉闷的一个,并且通常是喋喋不休。当然,喋喋不休是产生声波的振动。一些聊天可以听到,有些人不能。

采用金属加工的声学监测不断壮大,在过去的几年里,以确定有效的方式,如果一个过程在在广泛的声谱的最佳效率运行。一个正常运行的切削刀具和一个运行不佳的声音签名是可以衡量的。

从切割工具的机械振动被更好声学测量时从有效功率或力测量分辨率是不够的或测量值的反应时间太慢。在声音传感的最新发展是声发射水听器。这一高度敏感显示器能够在过程监控0.001英寸钻头的。

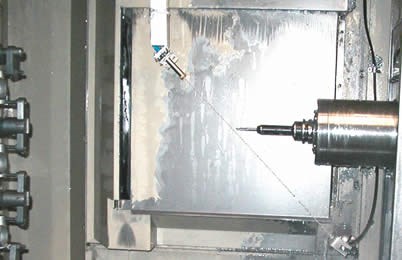

该监视器测量使用冷却剂润滑剂或油流作为声波导体的切割过程和刀具破损的机械振动。与声纳反馈一样,发射的声波通过流体流到达工具,然后在与工具接触时,将流体流备份到水中。通过比较发送和接收的声波来确定持续的切割条件是否在可编程范围之外产生振动或者刀具中断(请参阅照片到左图)来分析该电声信号。

但是,并不总是有必要实时检测工具破损。通常检测工具破损的目标是保护机器或工件免受损坏。

激光检测器通常是由通过其电子束穿过该工具用于该检测任务。然而,作为替代,用激光加工,能够与冷却剂浓缩超声波束或密封的空气朝向发送来测量从刀具的反射声波的返回周期时间的工具。

使得后反射波与初始波相比,周期时间被编程。如果刀具被打破,周期时间是更大,因为反射声波从机器还远返回。

该系统检测的灵敏度是距离的函数。例如,从1英尺的距离,可检测到0.04英寸的钻头直径,而能够听到2英尺的钻头直径为0.08英寸。

超声波不受工作区气氛中的冷却剂或油的影响,或者在被监测的工具上受到影响。这允许瞬时使用传感器,而无需等待冷却剂以排出切割工具以准确读取(在右侧看到照片)。

使用传感器

作为精密的几何复杂加工零件的不断增加,更复杂的机床是生产它们。同样,运行这些机器在生产成本最低可能的需要正在使用工具监控和传感器,商店朝向无人或轻载人生产方式移动更符合成本效益。

还有在切换从工作,工作的灵活性强烈需求,运行体积变得更小。刀具监控的控制系统应该是灵活的,易于使用,因此它不会影响需要切换计算机的时间。

Nordmann的控制系统,SEM-Modul,几乎可以安装在任何机床工具手册或CNC上。工具监视器控制能够在机床上容纳多达16个独立传感器。上限,较低和标准限制用于设置要监视的每个轴的控制。可以捕获此数据以供将来使用。操作员界面使用触摸屏面板,易于遵循的下拉菜单提示(在左侧看到照片)。

在一个开放式数控系统,如来自西门子(埃尔克格罗夫村,伊利诺伊州),所有传感器可以在CNC屏幕上监视。没有技术限制,监控测量点(见右图)的数量。

对于拥有多个站点,可以通过在CAN总线工具监听控制连接在一起跟踪监测。当CAN总线连接通过CAN总线适配器的服务器,就可以激活“工厂数据采集”寻找到网络上的任何一台机器的操作条件下,从任何设施计算机远程分析停机时间。

随着制造商希望消除金属切削过程中的工艺变化,工具传感器的灵活性和多样性不断发展。在一个零缺陷的环境中,坏部件的成本实在是太高了,以至于不把自动化作为一个关键的过程组件作为工具监控来考虑。

相关内容

监督能改善机时间和效率店

加工过程监控系统不仅可以在早期阶段检测到刀具磨损和刀具破损,而且还提供了工艺评估和优化功能,可用于提高机器利用率,从而提高机器资本成本的回报。

生产车间的自动化

生产型车自动化是日益强大的设计和应用工具的受益者。这使得它更容易创建自动化适合的应用。

5个步骤数字化制造

工业4.0,一些人所说的第四次工业革命,正向着数字化采取了行动。

.jpg;width=860)