减少刚性攻丝时的推力负荷

在刚性攻丝过程中,一定程度的同步误差是不可避免的。通过允许只是轻微的轴向运动,以补偿同步误差,这个攻丝夹具据说减少推力负荷高达90%。

大多数数控机床现在提供刚性攻丝能力作为标准功能。在刚性攻丝周期,机器的主轴旋转和进给是同步的,以匹配特定的螺距,因为丝锥是快速打入和出孔。

一些同步错误是不可避免的与刚性攻丝,虽然这通常是没有问题的新机器。然而,随着机器老化和部件磨损,丝锥螺距与主轴速度和进给量之间的差异可能变得更加明显。由此产生的更高的推力载荷在丝锥上大大缩短其有效寿命。另外,换向丝锥在离开孔时容易切割和损坏新加工的螺纹。

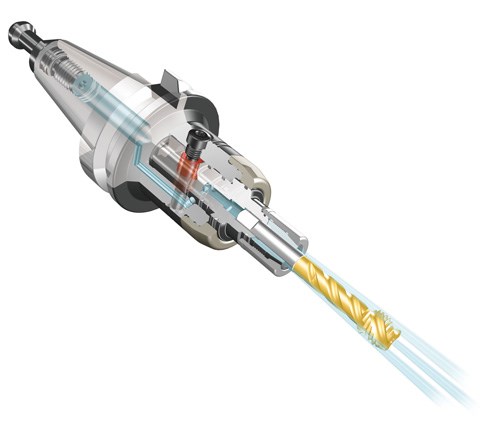

根据Big Kaiser公司的介绍,通过允许少量的轴向运动来补偿同步误差,Big Kaiser公司的Mega sync攻丝座可以减少高达90%的推力负载。误差补偿(和推力负荷的减少)是通过吸收丝锥和同步机器运动之间的间距差的机制来实现的。位于攻丝架顶部的是一个小的、灵活的套管,通过它,一个螺钉将攻丝架连接到工具本体上。衬套提供了少量的弹性,使丝锥能够准确地沿着螺纹轨迹出孔,最大限度地减少螺纹切割。

右边的图表提供了一个测量推力负载的例子,一个0.25 -20点的丝锥,以1000转/分运行,用于螺纹铝。当被夹头夹住时,丝锥在停止时承受大约50磅的负推力载荷,在反向时承受66磅的正推力载荷。使用Mega Synchro丝锥支架的最大推力载荷仅为4.4磅。

Mega Synchro能够供应冷却液到水龙头的周边以及通过水龙头。(最大内部冷却剂压力为1000psi。)通过减少摩擦和帮助芯片疏散,这有利于延长使用寿命。内部冷却剂通道使冷却剂绕过误差补偿衬套,将其与冷却剂的轴向压力隔离开来。这意味着由于冷却剂压力,套管上没有负载。

丝锥支架可调节丝锥尺寸范围从2至3 / 4英寸。它有45个版本,包括允许进入受限区域的超薄型号。它还提供了41个车身模型,包括Big-Plus, HSK, Capto, Weldon和KAB模块化。

.jpg;width=70;height=70;mode=crop)