使用机器人自动化减少生产时间

使用精益原则对生产过程进行彻底检修,帮助这家工厂提高了近90%的产量。

编辑

有很多理由去探索制造自动化,就像有数控机床店主一样。对于位于北卡罗来纳州马修斯的家族企业Northeast Tool的Rusty Arant来说,考虑这项技术的导火索是他在2013年的客户/供应商会议上听到的一段话。“演讲者说,‘如果你们不是一家愿意自动化的进步公司,明年可能就不会在这里工作了,’”阿兰特说。这给当时已有50年历史的精密制造公司敲响了警钟。

“我们一直在考虑改进我们的工作流程,但还没有真正考虑使用机器人来自动化我们的加工过程。我们已经有了一些机器人焊接站,但那只是我们制造自动化的程度。”

东北工具公司的62名员工每年生产大约2000个独特的部件,数量从一次性到40000件不等。其客户包括运输、航空航天、医疗、国防和能源行业的公司。年销售额为1200万美元。

该公司生产的大量部件之一是碳纤维压缩天然气(CNG)储罐的一系列铝端盖。这些“返回基地”的油箱为公共汽车、卡车和其他传统上使用柴油或汽油的车辆提供燃料。压缩天然气是一种更环保、更清洁的替代燃料,产生的污染更少。当Arant仔细研究这些部件的制造过程时,他认为这是一个将现有方法转变为机器人自动化的机会。

利用价值流和精益原则,他记录了现有制造过程的每一步,从原材料到机械加工,检验和准备运输。“我决定采取这样的方法,即我们目前所做的一切都是错误的。这帮助我用新的眼光看待这份工作。我们不是简单地尝试改进我们现有的流程,而是重新思考我们的整个方法,看看我们如何能更有效地制造这些部件。”

现有的过程开始于接收棒料,东北工具将锯到尺寸,装入第一个机床粗,转动一端,然后留出用于批处理。当一批零件准备好后,每个零件将分别装入额外的机器进行进一步加工,其中包括一台抛光机,以达到所需的表面光洁度。由于机器的进出都需要处理,零件经常需要重新抛光以满足规格要求。

阿兰特发现,从起点到终点,每个部件在他的设备中移动了相当于一英里的距离。整个过程需要三台数控车床,两次铣削操作,每次操作后抛光、清洗和检查。在整个旅程中,至少有15人在两个半班的过程中接触了这个部件。这些操作包括锯木和在托盘上堆放棒料,加工,计数,配料,清洗,检查和运输。意识到每一次触摸都会增加零件的成本,阿兰特知道他需要一个更少动手操作的过程。

为了寻找一个交钥匙解决方案,阿兰特开始与供应商谈判,以确定一家有能力将加工、检验和自动化结合起来的公司。“我想要一个系统,可以整合从原材料到成品零件的一切,可以由一个机器操作员来操作。我和很多供应商谈过,但没有找到我要找的东西,直到大熊町毒贩莫里斯·南带来的戈斯·自动化.他们倾听了我想要实现的目标,然后带着一份符合我所有条件的计划回来。”

因此,该公司现在只需要4分51秒就能完成(从原材料到成品)铝制压缩天然气罐端盖,而之前需要39分21秒才能完成。这不仅节省了大量的时间,还节省了大量的空间,而原来的系统需要额外的14个人、工具和工作空间。然后东北工具公司就有能力增加更多的机器来扩大产能,并将员工重新用于其他工作。

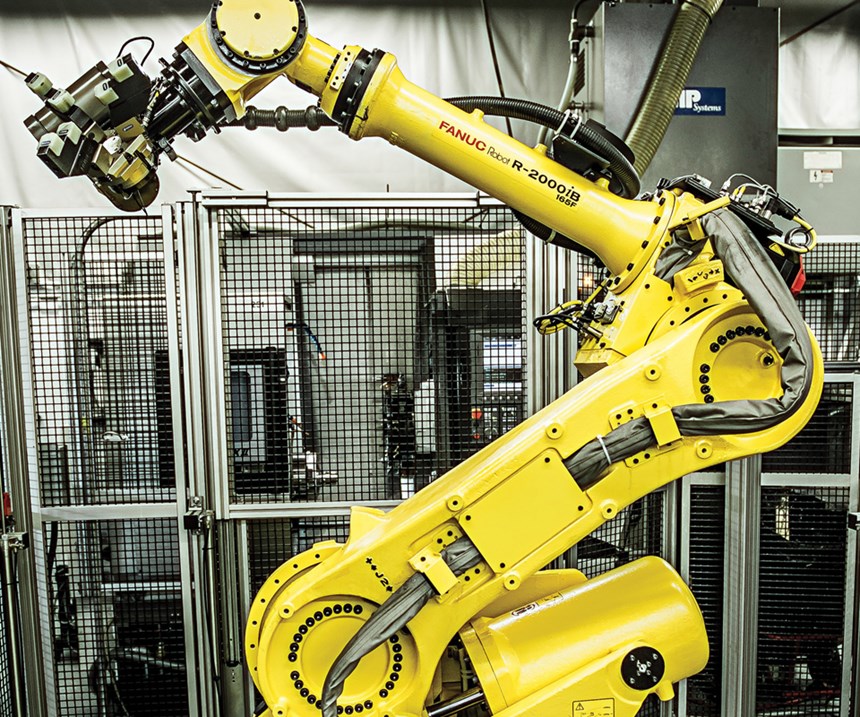

由Gosire Automation设计的自动化系统由一个扇形R-2000ib / 165f六轴工业机器人组成,位于三个Okuma LB-3000Ex-My Lathes中的中心,布置在半圆形。落地式托盘定位器定位托盘握住升降卡车送的工件。零件系列由17个独特的端盖组成,由坯料制成,尺寸为直径4英寸,长度为3英寸,直径为8英寸,长度为8英寸。

重新考虑从原材料开始的工艺过程,导致用带有零件标识码的预制棒取代了东北工具最初锯成零件长度的原材料棒。该机器人采用了安装在手臂末端的工具iRVision系统来确认部件识别代码,并定位需要拾取的部件。

末端臂,三爪,外径夹持系统将工件夹在刀柄外径上,用于在车床上装卸以及在三坐标测量机(CMM)上放置和移除零件进行后处理检查。

17个零件编号的所有程序都驻留在机床中,并由基于下一个要加工的零件的自动化系统调用。在操作过程中,机器人通过视觉系统识别二维条码对零件进行定位。然后将零件装入进行粗加工的第一台机床,然后将其从第一台机床移到第二台大隈车床,后者加工正面。第三台车床进行铣削和第二次车削操作。在操作之间,机器人根据零件程序翻转零件。

加工后,机器人将零件从第三台车床上卸下,放在三坐标测量机上进行检查。来自三坐标测量机的测量数据被反馈到机床,以实现自动的刀具补偿。

除了节省时间和成本,自动化还帮助公司加速发展战略。事实上,它准备将现有设施扩大一倍多,达到约7万平方英尺。这一扩展将使东北工具进一步自动化工厂,并提供所需的材料存储空间。它还将有助于改善运输和接收功能。目标是在进入新市场的同时,提高业务的各个方面的效率。

“当你考虑到这一点时,人类总是使用某种坚硬的工具来塑造更软的材料,”阿兰特说。“我们仍在使用比我们切割的材料更硬的工具。这一过程的自动化和集成检查以保持公差,使其达到了一个新的水平。”他认为,公司很快就会将自动化加工与增材制造等更新技术相结合,从而提高生产效率。“我很高兴几年前我们就意识到了自动化的重要性,我们找到了一个有能力且易于合作的合作伙伴Gosiger Automation。”

相关内容

作为精密机床的机器人

为了保持竞争力,高端制造公司正在寻找能够提供快速转换、编程和安装的精确、可靠和免维护的机床。工业机器人技术的灵活性和经济性为机械加工提供了良好的基础。

酒吧给料机基础

在考虑如何合理地使用棒材给料机进行车削操作时,一些主要因素常常被忽略。

工作的许多方面

这里有一个广泛的看法,以不同的方式来处理工作夹具,从杆馈线夹头卡盘到机器人。