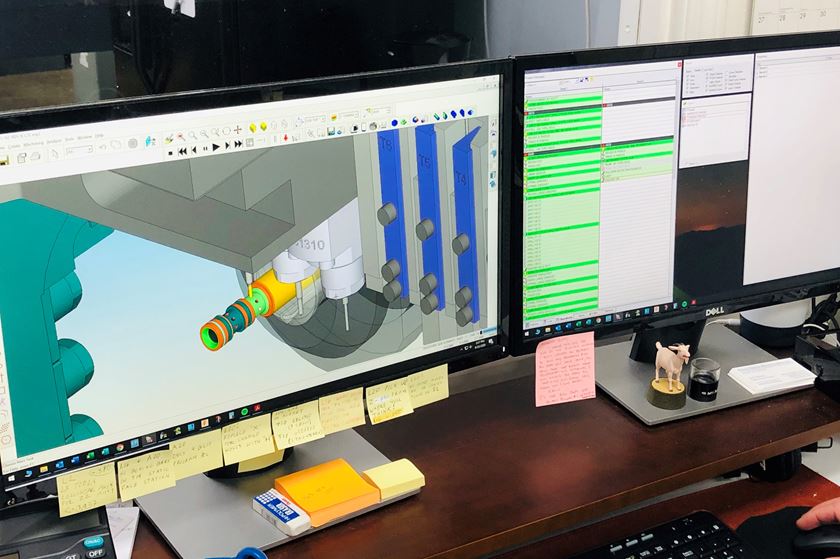

通过机器仿真程序验证

在这个航空航天复合材料工厂运行新的加工作业之前,它们首先使用3D机床仿真软件进行验证。事实证明,这种预防措施在消除对工具、机器和零件的损坏方面是有价值的。

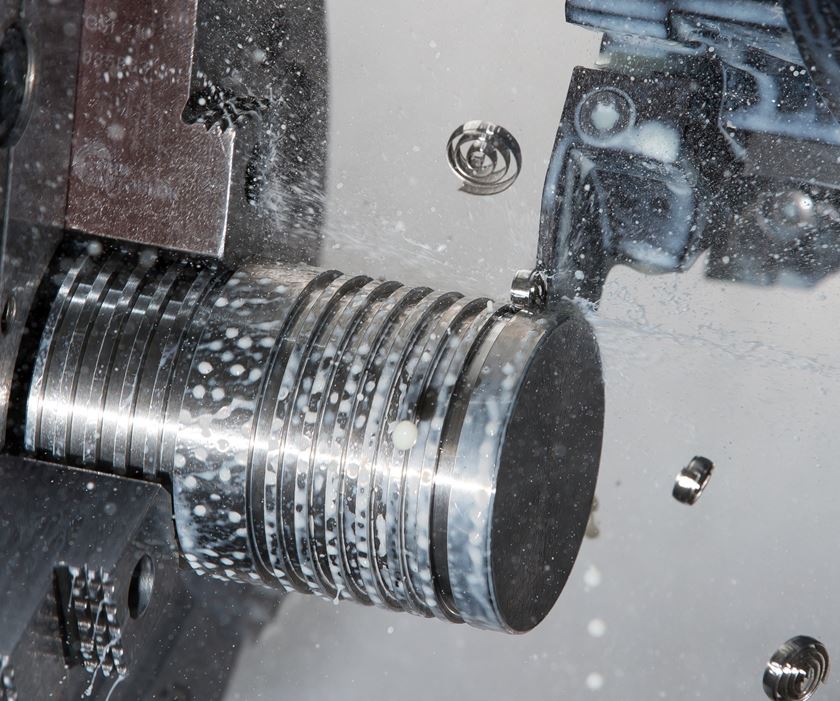

先进复合材料中心位于贝尔直升机位于德克萨斯州沃斯堡的园区,为贝尔-波音V-22鱼鹰垂直起飞飞机生产复合材料部件。该工厂只生产和加工复合材料飞机部件,包括叶片、桅杆、机翼皮、轭和旋翼组件。在铺层后,这些零件是后续铣削、钻井和修边作业之前的一项重大投资。由于编程错误导致机器部件和部件之间的碰撞,在制造的后期报废一个航空航天部件将被证明是极其昂贵的。

然而,如果在真正的加工周期开始之前没有识别出机器部件、刀具、夹具和零件之间所有可能的干扰,那么损坏工件只是可能发生的潜在问题之一。几年前,该中心购买了两台辛辛那提马格南1000五轴机床,用于加工关键的V-22零件。在那个时候,程序员在机器上干运行程序之前,会在他们之间传递完成的加工程序进行验证。据工厂数控编程主管罗纳德·托瓦尔(Ronald Tovar)说,即使有一群才华横溢的程序员检查五轴加工代码,也很难识别和清除每个编程问题。

最糟糕的编程错误场景是导致机器损坏的碰撞。中心的两瓶玛格南酒发生了两次。在这两起案件中,主要问题不是工件报废,而是机器本身需要维修。除了服务成本外,由于这些机器离线,中心损失了3周的生产时间。托瓦尔先生说,这就是促使该中心采用机器模拟软件的原因,以确保只向该中心的所有机床发送无错误的程序。

三维模拟过程

该中心最初仅为这两款magnum采用了CGTech (Irvine, California)的Vericut Machine Simulation软件。CGTech以电子方式“制造”了这些机器,建模了所有主要的交互组件,就像它们出现在实际机器上一样。由于该中心的工具设计部门以3D方式设计工具,CGTech能够将这些工具模型导入机器仿真中。Vericut软件可以直接从CAM程序生成整个加工操作的3D模拟。

在模拟过程中,所有主要部件都相对移动,就像观看一台真正的机床加工一个真正的零件一样。模拟检测部件之间的任何碰撞,如机床,头,主轴,刀具,刀架,夹具和任何辅助部件。它显示了所有机器轴的极限,这对复杂的五轴运动特别有帮助。除了显示所需的最终零件几何形状和vericut加工模型之间的差异之外,它还可以标记给定操作的进料速率过高的条件。

在模拟过程中相互干扰的组件将变为红色,以提醒查看者(程序员)注意问题(右边显示了一个示例)。然后程序员将调整程序以消除干扰并重新运行模拟。具有较长周期的加工作业也具有较长的模拟回放时间,这意味着程序员可能无法从头到尾观看模拟。在这些情况下,模拟设置为在检测到碰撞时暂停自身。

一旦模拟验证给定的零件程序不会受到干扰,中心就会立即安排作业,而无需进行试运行。托瓦尔先生指出,该程序经过验证后不会出现问题的可能性为99%。中心可以调整进给速度和/或主轴转速,但保证零件不会报废,机器不会损坏。

模拟扩散到其他工厂

该中心不会自己创造每一个新的机器模型。这是因为它购买机器的间隔时间相对较长。除了两台magnum外,CGTech还在该中心模拟了其他机器。这些包括一个修剪单元,结合五轴铣削与水射流修剪机翼皮肤;Henri Liné五轴龙门机械转子叶片;以及一台新的牧野四轴机器。该中心最近订购了一个SNK五轴龙门架,也将对其进行建模模拟。

相关内容

加工超级跑车

生产加工已经从用自由加工材料雕刻出的大量零件转变为用更难加工的材料加工出的少量零件。学会如何适应这种挑战。

具有自动刀具磨损补偿的单次珩磨系统

单道珩磨,也称为金刚石孔径定径,是一种经济地生产零件的好方法,当孔小或有薄壁构件需要珩磨时。

加工外来物的注意事项

在制造业中,术语“奇异”是用来描述在高温、极冷或腐蚀性环境中显示优异磨损特性、耐久性和使用寿命的材料。

.jpg;width=70;height=70;mode=crop)