植根于材料发展的3D打印生产:起源故事

面向生产的聚合物AM机器使用相同的平台,具有相同的控制范围,最初为材料开发设想。

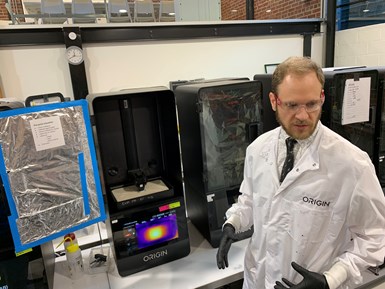

起源联合创始人Chris Prucha讨论了用可编程光聚合过程进行的演示部分。此处还有公司高级VP Charlie Vertaner。

起源现在的材料开发平台现在是生产3D打印机。该公司的起源一体机用于通过可药剂光聚合的聚合物零件(公司的一项)开始本月向用户发货。公司表示,供应机器是它打算赚钱的方式。

这使得Origin与众不同。并不是AM的所有设备供应商都以这种方式来追求收入。对一些人来说,原材料供应也是收入来源的一部分。在供应生产AM应用的方式上,Origin的目标看起来更像传统的制造硬件供应商,如机床制造商或注塑机制造商。也就是说,让机器在它将要运行的材料中不发挥任何作用。Origin的领导者表示,他们预计AM的生产活动足以满足机器销售规模的需求,因此有利可图。他们只是需要他们的平台生产应用程序的首选,要实现这一目标,他们说,他们需要一个首选平台发展的材料——因为生产应用程序的范围和可能性将决定最重要的是材料的选择。

在访问Origin位于加州旧金山的总部时,我与该公司联合创始人Chris Prucha和高级副总裁Charlie Vestner谈到了这一点。为了开发生产机器,公司首先开发了一种用于材料开发人员的机器,具有明显的数字方法。

“我们是软件工程师,”Prucha表示,不仅会计在公司内部的内容,维护者和其他人的背景,而且还强调了在可编程光聚合中的“可编程”中的重要观点。从头开始,系统旨在提供对湿度,曝光,材料温度,室温,反应温度和“我们发现的任何其他变量的软件控制,”我们发现的任何其他变量对化学家创造材料很重要,“Prucha说。该控制的软件控制和变量的范围可能会使第三方化学家易于为打印机开发材料,以开发打印机上的流程,用于运行已经存在的材料,甚至可能存在更完整地通过3D打印生产零件

我的访问当天的实验,专注于调整光线曝光寻找更精确的精度。Origin的Steve Kranz负责监督这项研究。彩色显示地图曝光时间。

现在,同样的系统是作为生产3D打印机的趋势,考虑到规模的制造。

为了说明公司如何思考这一点,Versner简单地将软件留在一边谈论一件硬件:机器的构建托盘。该托盘设计为耐用金属框架,其具有可拆卸塑料片材的形式的构建表面。只有纸张必须替换- - - - - -不是整个托盘- - - - - -这些床单是如此便宜,Origin可以为客户提供长时间的供应。这是一个小功能,但它证明了公司的期望,即用户可以简单地在生产中运行机器,而不需要与机器的OEM进行任何持续的交互。

建造托盘的设计使它们不必被丢弃。框架是可重复使用的。只有塑料片使用过度,需要更换。

对过程参数的软件控制保持不变,并直接应用于生产。我在访问期间看到了这个被探索的例子。原点已经发现,光暴露时间对固体聚合物形式的尺寸直接影响,并且在一些材料中,这种效果是可重复的。研究人员在4到6秒范围内进行曝光时间的微小变化,请注意单片机顺序的特征大小的相应变化。在构建的标准参数内,光聚合的像素尺寸可选择50,75或100微米之间- - - - - -这应该是精度的极限。然而,Origin现在发现,曝光时间提供了一个更精细的旋钮来调节,获得更精细的尺寸精度水平,就像测量STL文件一样。硬连线的机器和工艺参数将很难实现这样的效果,但对参数的软件控制打开了发现这类可调整的改进过程性能的途径。

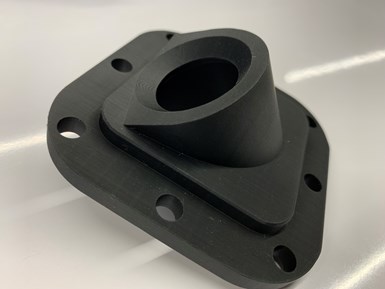

3D打印机制造商为自己的打印机制造零件,Origin也不例外。这个相机外壳是该公司使用自己的工艺制作的产品组件。黑色ABS零件是在一个8小时的建造中以40个零件的速度打印的,总单位成本为6.41美元。公司提供了一个与其他工艺的成本比较.

Prucha说,这也为一致的性能开辟了道路——充分认识到机器可能会被用于完全不一致的设置。他表示:“大型制造商的目标是使用单一材料进行全球分布的生产。”但不同的地点会有不同的湿度水平和其他不同的环境影响。“你不想在每个地方都重新验证材料。”软件控制的参数影响材料意味着这是不需要的。材料的必要条件都在系统内被测量和维护,以补偿环境可能产生的任何局部影响,确保无论在哪里生产,都以相同的材料特性生产相同的部件。