除了设计意图

通过增材制造节省成本的方法不仅是使用它来消除不必要的材料,而且还将其应用在一个过程中,通过将所有制造信息保持在数字领域,避免了不必要的努力和解释。洛克希德马丁公司正在追求这一理想。

洛克希德·马丁空间系统公司希望利用增材制造技术来实现完全数字化的产品开发过程,从而与我们今天思考的设计和制造产品的方式完全不同。”

这个愿景是如此的不同,以至于首先陈述一些简单的观点是有帮助的。这里有两个:

1.组织唯一的原因是洛克希德马丁的航天器或卫星的散步是因为客户希望机器完成一些使命。

2.航天器或卫星中制造的每一个部件都具有某种对实现这一目标很重要的功能。

从这两点出发,又有两个想法。它们是:

3。任何对第1点的任务没有有帮助的任何组成部分或部分细节都代表了不必要的质量,理想情况下,不应推出空间。

4.任何旨在实现第2点中直接功能意图以外的生产步骤都是不必要的,可能表明效率低下。

增材制造——即通过3D打印制造零件,而不是铸造、锻造或从固体库存加工零件——解决了后两个问题。事实上,在洛克希德·马丁公司的制造领导者看来,增材制造的最大意义在于它采用了第3点和第4点,这在典型的制造过程中听起来像是难以实现的陈词滥调,但它使它们切实可行。

例如,不必要的质量问题可以得到解决。增材制造使生产一种自由形状或有机形状成为可能,这种形状不包括任何材料,除了对部件的功能所必需的材料。

此外,偏离设计意图的制造步骤问题也可以得到解决,因为增材制造使得实现自由形状模型成为可能,就像模型被设计的那样。从理论上讲,使用增材制造,不需要将模型转换成尺寸和公差等数字,这样制造就可以专注于这些数字,而不是设计意图。这个想法是思维上真正新颖的改变,这个想法是洛克希德·马丁公司的愿景的一个方面,它的目标不仅仅是应用于增材制造,不仅仅是一般的制造,而是整个产品开发过程。

该公司称这种视觉效果为“数字挂毯”。在整个公司,包括科罗拉多州丹佛市附近的沃特顿工厂,员工们正在通过小型制造商无法企及的资源来实现这一数字专用的愿景。即便如此,对这家公司和这家工厂的想法进行考察,可以让我们对未来的生产有一个大致的了解,也可以让我们深入了解为什么所谓的“无纸化”生产过程在逻辑上也是一个无纸化过程。

不可能

在卫星和无人航天器的生产中,制造最终用途部件的增材制造技术进展缓慢而谨慎。它必须。虽然这些飞船上没有生命危险,但却有价值数百万美元的有效载荷危险,以及经常涉及国防或科学发现的雄心勃勃的任务。然而,如果用物理距离来衡量增材制造的进展,那么Space Systems比其他公司走得更远,因为通过增材制造制造出来的支架已经在前往木星的路上了,这是NASA朱诺(Juno)宇宙飞船的一部分。这些支架不是由固体钢坯加工而成,而是在Arcam电子束熔化(EBM)机器上用钛制成的近净形状。

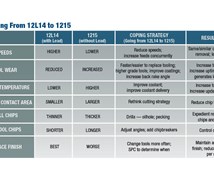

这种新的制造方法正在一个有着悠久历史的生产基地生根发芽。太空系统公司负责生产的副总裁丹尼斯·利特尔(Dennis Little)带我参观了沃特顿基地,泰坦火箭曾经在这里制造。该网站今天正在更新,其任务与以往截然不同,不是专注于某一特定产品线的生产,而是为各种用途和客户创造航天器和空间系统。除了在该基地的增材制造实验室,还有广泛的复合材料结构的铺层和固化能力,以及以现代和最近购买的机床形式的数控加工能力。关于这最后的能力,这里的制造工程师们预见了CNC机床与增材制造机床并肩工作的未来,以利用这两种可能性来生产零件。虽然在大多数情况下,增材制造并不能直接替代机械加工,但洛克希德·马丁公司的空间相关制造需要非常复杂的部件,有时需要的数量非常少,增材制造确实有望成为生产许多类型组件的最佳方式,这些组件是工厂目前通过机械加工常规生产的。

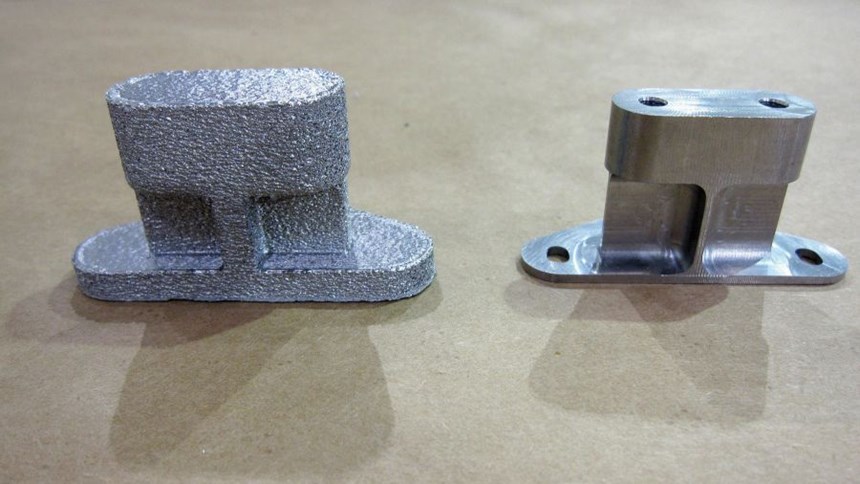

该网站拥有自己的循证医学机器才一年多时间,但多年来一直在通过合作伙伴对这种能力进行试验。利特尔表示,太空系统公司了解了增材制造的作用和能力,部分原因是它允许工程师探索增材制造的功能。通过机械加工和其他传统工艺制造的零件也通过EBM重新进行生产。以这种方式冗余地运行添加剂制造是一种测试添加剂是否能更好地完成工作的方法。如果没有,产品开发就不会受到影响,因为传统的零件制造将按计划进行。但如果增材制造确实能够生产出更便宜的组件,那么就有可能为客户提供节省成本的机会。通过将这一过程应用于现实世界零件的成功和失败,Space Systems的工作人员正在发现增材制造可以做什么。

成功的一个例子(或近的成功 - 更多信息)是该公司新的A2100TR卫星公共汽车上的12个天线剪切系带。当该部件最初设计出从固体块中加工,加工12件需要425小时。相比之下,加剧地制造了最终进入太空的12件,花了220小时。并且由于他们被重新设计了利用了添加剂的设计自由,所以在一半的时间内制造的这些部分也只有一半的CNC机加工版本的称重质量。因此,添加剂制造可节省时间,成本和将工艺送入太空所需的燃料量。

然而,节省的资金可能会更大。虽然增材制造可以实现零件的最佳形状,但空间系统团队现在意识到实现这种形状可能是困难的。设计的自由是广泛的,但是对于部分“应该”看起来的方式的先入之见阻碍了这种自由的充分利用。

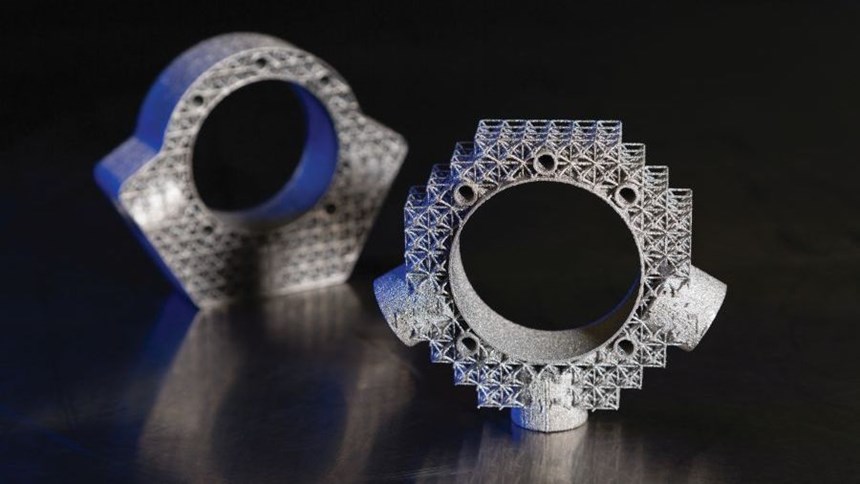

洛克希德·马丁公司在考虑天线剪切连接配件方面取得的一些进展可以在下一页的图像中看到。其他可能的配件设计进一步推进了这一进展。利特尔说,为增材制造设计的方法是只考虑部件真正必须执行的功能,并从那里尝试想象,为提供该功能所需的材料可能有多么少。使用网眼进行强度测试的配件是通过传统方法生产不仅不切实际,而且不可能的零件的例子。对于洛克希德马丁公司来说,这是一条线索。那些用添加剂做过实验的人发现的经验法则是:你可能没有在添加剂制造零件的设计上取得最终的成功,直到你得到一种只能通过添加剂制造的形状。

除了GD&T

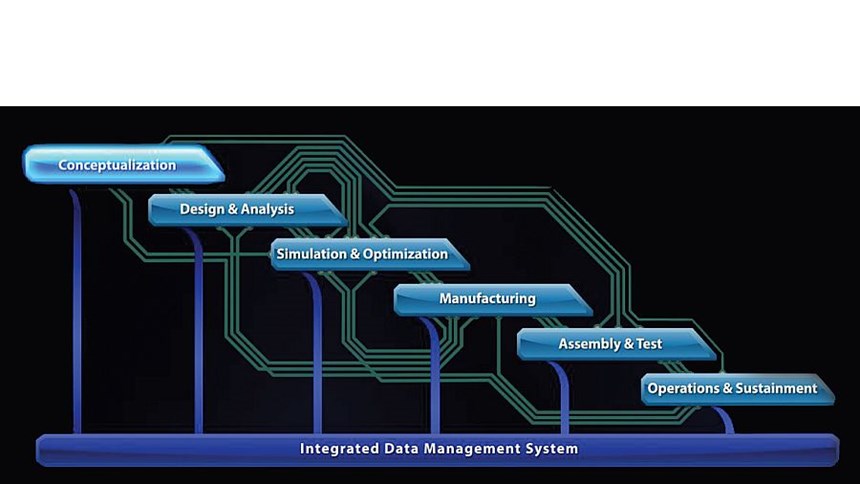

与部分设计的承诺密切相关的是,产品开发过程除了延续设计意图之外什么也不做。数字挂毯是一个比一个制造步骤或操作更大的想法,它统一(或旨在统一)从概念化到可持续发展的整个过程。该公司希望看到,除了最初创建的数字产品模型,整个过程不依赖于产品的工程信息。

要想了解“数字挂毯”将如何重塑制造业,我们需要关注一些与这个想法不相符的东西。在零件生产中,有一个很常见的元素绝对不是数字化的,那就是使用孤立的线性特征尺寸作为零件整体精度的代理。这种做法,加上几乎所有机械加工车间都理所当然地意识到的几何尺寸和公差(GD&T),是零件在纸上的2D表示的遗迹。

相比之下,Digital Tapestry的制造将被信任来显示所需的部件形式,无论该形式可能是什么,在一个围绕原始设计的可接受的变化范围内。在数字挂毯中,不是枚举特征公差,指示一个部件是否打破了包络,而是直接与包络本身进行数字比较,以确定该部件的质量。

可以通过扫描部分并将扫描与设计模型进行比较来获得该比较的数据。然而,小说越有效的实现这一目标的方法是在其保真方面验证零件制定过程,在生产表格到所需的精确度方面。无论哪种方式,都没有尺寸和公差,这是适当的东西,就像商店的东西一样。也就是说,没有数字来描述一下,就像机械师可能期望的方式一样。

然而,这些数字在历史上完成了不仅仅是验证 - 他们还提供了一种沟通的方法。通过数值定义诸如孔和配合表面的特征,设计工程师在简写中传达了他们的需求。在这种沟通中,通常没有任何一点在定义不太容易测量的考虑因素,例如在该部分中需要多少材料或部分地区,因为设计师认为它被视为理所当然,加工只能留下足够的股票。现在,随着添加剂制造剪裁形式到纯功能,并且随着数字挂毯潜行意图纯粹和无缝地运行,它在开始时恰好建立了一部分的设计。当部件形式可能是流体的时,由于添加剂制造,并且由于数字挂毯的自由而不再限定部分时,工程师如何达成具体设计?

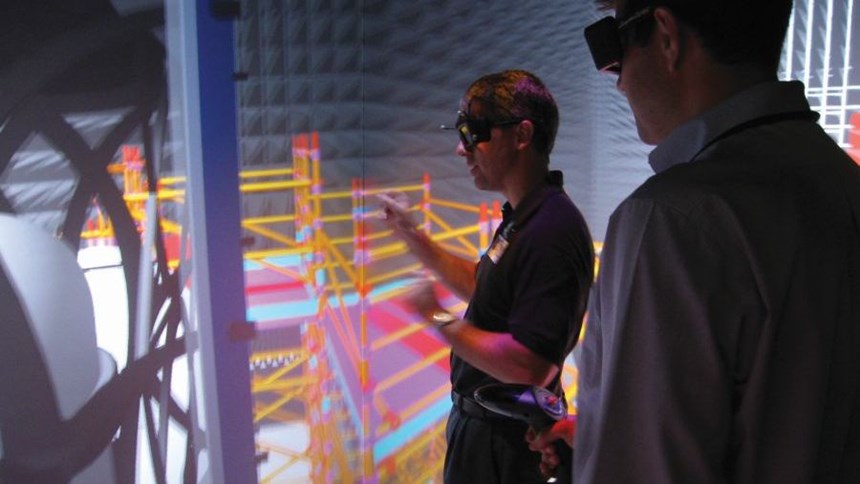

对于洛克希德马丁,部分答案是虚拟现实。沃特顿遗址的一个其他特征是一种称为Chil-The Conclaborative人类沉浸式实验室的资源。使用遮阳板和输入设备,提供对数字3D空间的访问和接口,CHIL中的工程师一起工作以进行数字检查,模拟和修改组件部件或完整组件的模型。也就是说,而不是捕获功能性需求,以临界尺寸的形式,并且与匹配这些尺寸的任何可制品表格一起生活,现在创造了适用于所有有关各方最适合的表格,其中所有这些各方都共同参与其中the design’s creation, and all of them able to trust that this form and only this form will be exactly realized in production.

3D打印显然是最适合这种方式的零件制造过程。然而,Little强调数字挂毯的想法并不依赖于加法生产。在Waterton,增材制造的使用已经以各种方式影响了传统生产,因为增材的速度帮助工厂发现了材料采购和质量方面的瓶颈,这些瓶颈阻碍了这些作业以类似的速度进行。他说,在实现数字织锦的适用性方面,增材制造将在很大程度上以同样的方式重塑传统制造业。他说,去掉了车间测量和零件在加工过程中的返工,数控加工也可以完全依赖于数字模型。

.jpg;width=70;height=70;mode=crop)