新型超共晶铝筒孔珩磨方案

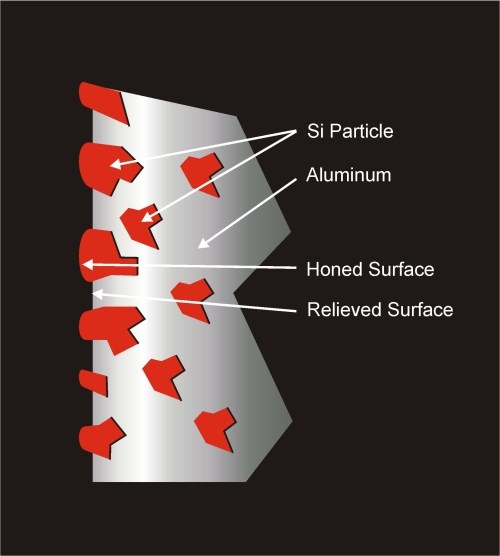

过共晶铝是饱和与必须珩磨过程中暴露的硅粒子。两阶段过程第一磨刀气缸的壁到一个镜子似的抛光层,然后围绕减轻硅颗粒铝。

Alusil, Lokasil, Silitec, disil, Mercosil, al邦-这些听起来像外语,但它们都是通常被称为过共晶铝的商品名称或商标,这是一种新的/旧的汽缸内径磨损表面材料。过共晶铝是无论是新的还是旧的。它的近亲,亚共晶和共晶铝,已经用于活塞和连杆很多年了。过共晶铝最早的应用之一是在20世纪60年代保时捷发动机的无内衬气缸中作为磨损表面。1971年的雪佛兰Vega是第一款真正量产的汽车发动机,其磨损表面采用无衬套过共晶铝缸孔。尽管这款车名声在外,但汽缸概念还是超前于时代。

经过适当加工后,过共晶铝缸孔在活塞环上呈现出大致相当于玻璃的表面。与传统的铝缸体铸铁缸套相比,这种发动机具有更低的摩擦、良好的密封性、提高尺寸稳定性、改善散热、减轻重量、更好的可回收性、更低的制造成本和更高的耐久性。

铝汽缸进化

由于第一次汽油燃烧并迫使活塞沿着圆筒挤压,铝一直是选择重量轻的金属,即内燃机的最关键要求。这是今天的真实,因为它是1902年的赖特兄弟无法为他们的实验飞机购买合适的商业发动机,而是自己制作自己的,而铸造铝制块。

出于同样的原因,汽车原始设备制造商抓住了铝,并发现铝的制造优势,铸造成本更低,更容易加工。铝制的汽车发动机缸体是当今的标准,而汽缸磨损表面的标准解决方案一直是灰铁衬套。虽然低成本、耐用且易于制造(这是原始设备制造商的关键决策点),但使用铁内衬解决方案的发动机在重量、尺寸、导热系数、热膨胀差和可回收性方面存在固有的缺点。

考虑到即使有铁衬套,气缸之间也必须保持最小的地面宽度。因此,配备衬套的发动机仍然是不必要的大,仍然存在差膨胀和减少散热的问题,仍然需要更重和更大的冷却系统等。

1971年,当通用汽车在无衬Vega块中使用雷诺A390铝合金时,这一技术取得了重大进展。A390是一种饱和硅的过共晶合金,硅颗粒分散在合金中,类似于饼干中的巧克力碎片。“饱和”是关键词,因为少量的硅会溶解在铝中,变得不可分割,但在饱和点(“共晶”点)以上,硅会以晶体形式析出。通常情况下,这一过程开始于大约12%的硅浓度,而今天使用的过共晶圆柱体表面在12%到20%或更多的硅浓度范围内。根据制造商的不同,合金中可能含有的其他元素包括铜、锰、镁、磷和锶。

在传统的VEGA发动机加工后,通过化学蚀刻产生工厂圆筒表面,以产生一个表面,其中各个硅颗粒突出较小的距离(也许0.00004“/ 1微米或更长的铝圆筒表面。这个汽缸制备过程中的过程是,仍然是曝光步骤,无论是由OEM还是重建都要完成。意图是活塞环乘坐硅颗粒,而不是铝缸壁。

自VEGA以来,过度化铝瓶子已经显着发展。虽然通用汽车与Vega发动机导致了途中,但今天欧洲和日本正在引领薄纱铝块的趋势。使用该材料的OEM包括梅赛德斯,奥迪,保时捷,宝马,沃尔沃,大众,捷豹,雅马哈和本田。电力运动车辆,舷外电机和压缩机的制造商也使用过度化气瓶。

完成不含化学成分

为OEM,汽缸壁的化学蚀刻是一种非传统的过程和一个中间步骤。OEM厂商要倒挡,并把它放在一个传输线。化学蚀刻也变得日益繁重的环保法规收紧。

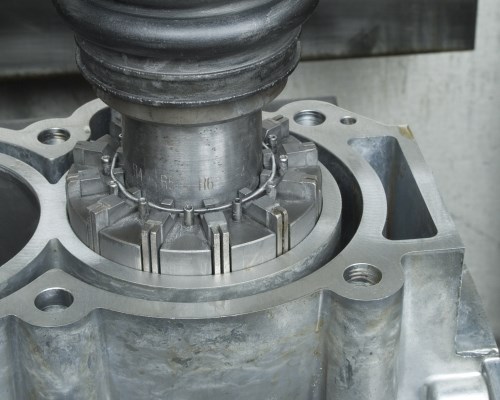

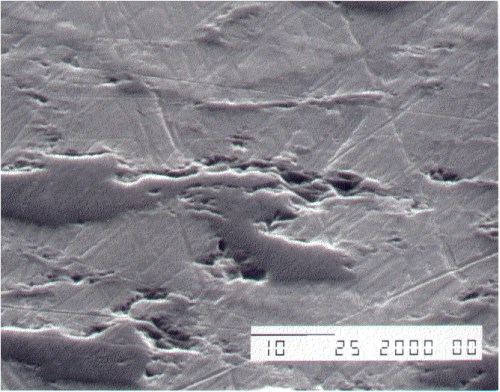

无论是在重建店或OEM工厂,关键要制备气缸表面是暴露的硅的摩擦学优化磨损表面可经受住孔表面[图1]对活塞环的研磨摩擦。这需要从硅颗粒缓解周围的铝量小。理想的表面应具有上的0.00002" 的硅晶体和晶体突起到0.00004" 单位(0.5至1微米)的铝上面,具有孔的最小量(由铝撕裂晶体)和断裂晶体。最终产品可以被可视化为睡莲(硬硅)坐在静水[图2]。

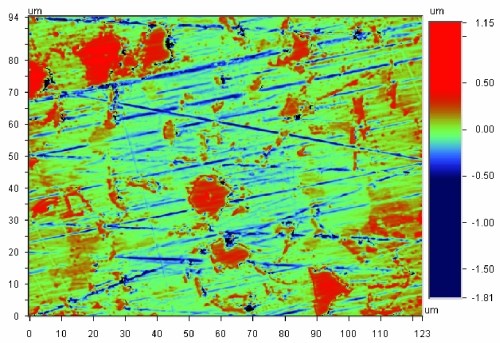

过共晶铝曲轴箱呈现用于金属切削,这导致了进步在合金被配制的方式的另一个障碍。硅颗粒迅速破坏刀具。至于这一障碍的响应,几种解决方案的演变,和模具已经与PCD和类似材料的改进。很多努力,也一直专注于通过改变冶金提高模具寿命,减少硅颗粒大小,同时保留了过共晶表面的优良摩擦学性能。基于SEM(扫描电子显微镜)和早期汽缸表面和新产品投放市场的VEECO扫描研究的今天,硅晶体似乎已经在大小原本今天已减少从约10微米至约1微米,这将有重大改善该材料的可加工性[图3]。

原始设备制造商正在想办法来定位,并限制通过使用浇铸过共晶铝衬里,选择性压铸和火焰喷涂涂层的使用硅。铸造块周围特殊衬垫复杂模制步骤和生产速度。火焰喷涂表示模具和传输线之间的附加的工艺步骤。

“圣杯”是冶金、切削工具和最低成本铸造技术的理想组合,允许直接从模具加工块一些OEM已经找到了它。

成品缸孔规格

在重建者的身边,善能开发一种恢复出厂质量表面维加发动机通用汽车认证的方法。损坏孔进行珩磨筛上使用常规的磨料,随后通过使用特殊的研磨膏的曝光工序和毛毡搪磨垫。该过程可以用手持式便携工具或珩磨机使用,并且它产生了优异的成绩,是非常适合偶尔使用的用户。这一进程已经发展,得益于金属结合剂金刚石磨料,今天有一个新的珩磨选项OEM厂商或生产重建者,以及小批量重建者。还应当指出的是,重建者不得不使用替换,压配合过共晶铝筒可用衬垫从科尔本施密特如果气缸损坏超出它可以通过在镗或珩磨待修补的点的选项。这里描述的珩磨过程将与此替换衬垫工作,太。

在我们的珩磨工艺开发工作中,我们发现没有两家过共晶圆筒制造商有相同的规格——类似于铸铁平台规格的情况。一些缸体制造商已经获得了制造技术的专利,所以重建者可以期望看到合金和缸体壁的物理组成的多样性。

然而,珩磨过度型铝缸的一些通常常见要求。首先是需要出色的几何形状。圆柱形限制为0.0005“(0.013 mm)是典型的。限制也放置在表面处的断裂或位移硅晶体的百分比,该百分比必须不含任何撕裂或折叠的金属。

因为硅晶体以均匀的方式分布在整个金属中,总有一些几乎被机械加工过,并将从表面移位。规格要求大约80%的粒子是完整的。

必须具有最小的亚表面裂缝材料,这主要是先前钻孔步骤的函数,并且通过珩磨除去的材料量。

最后,暴露出来的硅颗粒必须从0.000004“到0.00004”(0.1到1微米)的基础铝上突出。暴露高度与合金中硅颗粒的大小有关。粒径越小,暴露高度越低。今天的平均曝光高度约为0.00002英寸(0.5微米)。

珩磨过程

假设汽缸使用高品质的机械和PCD或等于插入钻孔,珩磨过程将具有两个或三个步骤:珩磨,完成珩磨和曝光。从珩磨角度来看,与过共晶铝工作有点与铸铁-最终结果的工作被测量为在暴露的硅的期望的粗糙度或峰高相反。

过度晶铝珩磨过程的本质是首先用初始珩磨步骤生产超光滑,镜面 - 表面处理表面,然后用曝光步骤完成,实际上通过缓解更柔软的仪表测量的粗糙度,实际上会增加粗糙度。来自硅围绕的铝。所需的最终结果是圆形初级硅颗粒的暴露表面。

工装初始步骤应根据用于高精度珩磨传统准则来选择。机设置,如转速,抚摸速度,冲程长度等,应类似于那些用于普通精度工作。进给速度选择,以配合零件的几何形状和磨损特性。所有磨料应充分修整以产生在对应于精珩磨步骤直径100%表面接触。划格角比用铸铁不太重要,并且通常将是相当平坦的(5〜10度),因为慢冲程速度的。代替交叉线的,铝筒依赖于硅晶体保持其油膜之间的区域。请记住,在初始步骤的目标是生产用细(镜像)完成一个非常准确的孔。

MAN-845珩磨油是最低要求,应过滤到至少0.0004"(10微米),最好是0.0002"(5微米)。不应使用水基冷却剂。在我们的工艺开发工作中,我们发现高性能EP油会造成污泥堆积,阻碍与曝光步骤中使用的超细珩磨砂的接触。这是在新切割的超细金属薄片中发现的极端表面积和高能量的结果。在这些条件下,油添加剂的化学活性要比更大的金属碎片强得多。

在大多数情况下,前两个珩磨步骤可以用传统或金刚石磨料来完成[图4]。然而,由于这些发动机缸体的高价值和OEM材料和制造方法的广泛多样性,对于重建者来说,了解修复磨料的确切建议或咨询珩磨磨料供应商是至关重要的。一些圆柱体材料可能只需要金属结合金刚石所有的步骤。对于不常使用过共晶铝的工作,带有青铜导向鞋的传统磨料无疑是最经济的选择。在生产或OEM工作中,金刚石是首选的前两道珩磨。

如果嵌段钻孔的最终表面积小于或等于19微米Ra(0.5微米),则可能不需要第一珩磨步骤。如有必要,作为第一次珩磨步骤,我们建议使用经典磨料或29微米金刚石去除0.001“(25微米),以产生小于或等于19微米(0.5微米)。第二个完成珩磨步骤删除0.0001“(2.5微米),再次使用传统的磨料或9微米金刚石,以产生小于或等于3.9微米Ra(0.1微米)。

最终的曝光步骤需要使用轻珩磨力的新型专门开发的弹性体 - 键磨料(XM27)。对于曝光步骤,我们建议使用最大的磨料表面接触区域的工具。该步骤基于时间,通常为19微米(0.5微米)曝光高度1至1½分钟。较长的循环时间没有有害,因为该过程有点自限制。绝对重要的是,珩磨或压力尽可能低,同时仍保持刀具稳定性。附图中所示的表面磨损少于5磅/英寸2压力。

基于弹性体的“石材”[图5]目的是设计用于克服硅暴露过程中的刚性磨料的三个限制。首先,弹性体用作垫子,使单独的磨料颗粒变形以依从硅颗粒,同时仍然足够刚性以切割周围的铝。其次,弹性体抑制或限制施加到磨料的整体力,使得过程非常宽容珩磨机进料系统的压力变化。珩磨工具径向膨胀不必与汽缸直径增加的速率完全匹配,从库存中移除。第三,弹性体符合圆柱体中的任何锥度或圆形,允许其在整个圆柱体中均匀地去除非常小(0.00002 /0.5微米)的材料量。有刚性磨料,任何磨损由于珩磨工具旋转,孔中的圆形将导致磨料的切割压力变化。

临界点-过程验证

任何计划在过共晶圆柱体上工作的车间必须具有用于接触表面纹理测量的轮廓仪或类似仪器,以验证结果。该仪器应产生迹线,而不仅仅是读数,并且必须能够进行RK,RPK和RVK测量。这些引擎块可以花费4,000美元或更高,因此在没有轮廓仪的情况下珩磨以验证结果将是疏忽的。

在曝光前,轮廓仪应该显示一个非常光滑的小于或等于3.9微米Ra(0.1微米)的表面,根据仪器的说法,曝光后表面会变得粗糙。这种变化的发生是因为仪器将暴露的硅晶体作为表面光洁度特征(峰)。在触控笔触碰到硅颗粒之前,可能需要在表面上留下一些触控笔的痕迹,以验证峰值的高度。没有峰值意味着您可能需要进行另一次跟踪,而峰值的存在验证了是否成功。如果在8到10个痕迹后没有遇到峰,则需要更多的曝光时间。

过共晶铝还不是主流材料,不同的合金和OEM制造方法确保还没有“标准”可参考。然而,这里概述的珩磨技术是为OEM开发的,可以很容易地在重建中实践。然而,在它变得像铸铁一样熟悉之前,重建者可能需要谨慎地进行,并根据需要咨询珩磨磨料供应商。

结束

山谷和Lokasil是KS Aluminum-Technologie AG的注册商标。Silitec是戴姆勒克莱斯勒AG的注册商标。Albond是Mahle GmbH的注册商标。Mercosil是Brunswick Corporation的注册商标。Profileometer是Warner&Swasey公司的注册商标。

的术语表

圆柱度-公差带由两个同轴圆柱体之间的距离限制。一个典型的规格是:公差圆柱表面应包含在两个相距0.0002“(0.005 mm)的同轴圆柱体之间。

profileometer- 用于测量表面轮廓的仪器以量化粗糙度。接触轮廓计通过横跨指定距离移动钻石手写件,具有指定的接触力来记录表面型材。

r- 基于RPK和RVK测量的平均核心粗糙度深度。

rpk.-从粗糙岩心剖面凸出的山峰的平均高度。

Rvk- 从粗糙度核心轮廓突出的谷的平均深度。

Rz- 5个样本的平均最高峰谷测量值。

摩擦学-摩擦、磨损和润滑的研究,轴承的设计;在相对运动中表面相互作用的科学。

Veeco扫描-为半导体工业开发的非接触式表面光洁度/轮廓分析仪,能够用极小的测量值(百万分之一)定义表面特征,并生成表面的“地形图”。更多信息请参见www.veeco.com。

关于作者:Tim Meara是Sunnen产品公司的高级珩磨技术员。

相关内容

植物油改善了医疗器械的加工

本店的生产管理推测,所使用的许多材料和操作可能受益于植物油的润滑性特征的较高水平。任何随之而来的额外容量和刀具生活将是一个加号。

每次切割一微米

当任务是移除非常少量的材料时,这个过程可能是答案。

螺纹旋转工具技术的进步

许多人了解线程旋转在CNC瑞士型上的优势。然而,用于该螺纹加工过程的新工具技术可以进一步改善循环时间并降低每个部分的成本。