新的凸轮功能使加工时间减半

在GibbsCAM软件中新的暴跌粗加工程序大大提高了这些中西部离散零件制造商的生产率。

虽然在模具车间很常见,但传统上在离散零件制造商中不太受欢迎。这是因为不同于需要占用大量材料的模具和模具(对它们来说,冲粗加工是理想的),离散零件通常是由接近成品的铸件加工而成。然而,随着定制工作的日益普及和针对特殊应用的刀具设计的发展,更多的离散零件制造商正在转向这种技术,以达到新的效率水平。

CAM开发商Gibbs and Associates (Moorpark, California)是Cimatron的一家公司,它以两个客户为例。在诺福克特种加工公司,GibbsCAM的骤降粗加工程序将加工时间缩短了一半,刀具寿命增加了四倍。第二个车间,欧弗森工程与机械,也享有类似的好处。例如,在一项作业中,该技术将工具寿命提高了约88%,并将周期缩短了一半。

两家工厂都位于美国中西部,尽管经济不景气、不确定,但两家工厂都在忙着工作,而且都从粗加工中受益,但它们的运营方式截然不同。总部位于内布拉斯加州诺福克的诺福克特产公司(Norfolk Specialties)为医疗、食品、橡胶和钢铁等各个行业的外国制造的、过时的或没有支持的设备生产替换部件。对于这个14人的车间来说,一项典型的工作是对一个坏掉的部件进行逆向工程,以生产出一到两个部件。机械师兼程序员丹•威尔逊(Dan Wilson)表示:“大多数客户都是回头客,但我们很少收到回头客。”“这些一两个部分的订单让我们一周工作5天,每天工作9个小时,如果我们想要更多的工作时间,我们还能找到工作。”

在400英里外的明尼苏达州米拉卡,欧弗森工程与机器公司(OEM)为巨型卡车和泥坑专业人士和爱好者生产重型车轴和车轴部件。这家三人商店为全球使用军用卡车的运动卡车司机提供物资1/2吨罗克韦尔顶部装载机轴。著名的客户包括“最大破坏”的司机汤姆·梅茨和“掘墓人”的司机丹尼斯·安德森。订单远至澳大利亚和关岛,对于某些部件,OEM是地球上唯一的供应商。

诺福克和OEM公司的大部分零件要么是急件,要么是少量生产,因此铸造或其他高产、预加工工艺是不切实际的。相反,这些商店通常从原材料开始,其中大多数需要去除大量材料。例如,最近在诺福克的一个部分涉及从665磅的库存中删除278磅4140预硬化钢。粗加工阶段常常成为瓶颈,尤其是不规则形状的零件。

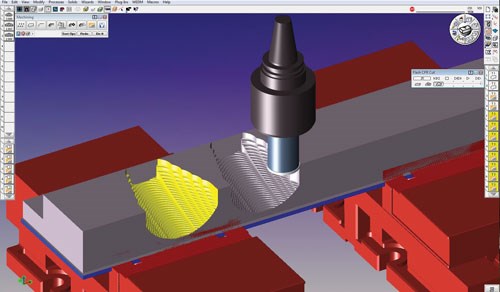

与其他粗加工工艺相比,这种技术去除材料更快,对刀具和机器的磨损更小,这两家车间都能够通过骤降粗加工来缓解这一问题。本质上,它涉及采取一系列重叠的通道,沿Z轴切进工件,类似于钻头。这提高了稳定性,使过程更不容易产生颤振和振动。此外,通过将所有切削力保持在Z轴,消除X轴和y轴力带来的侧压力,可以更深入地切割和更有效地使用更轻(不太坚硬)和/或更老的机床。

诺福克机械师和程序员丹·威尔逊在商店开始使用最新版本的GibbsCAM程序之前,就很清楚地意识到插入铣削的好处。事实上,他用G和M代码一行一行地编写机器的对话控制程序,他尽了最大努力手动复制这种技术。然而,即使是最好的会话控制也只提供钻井周期,这被限制为直线运动。另一方面,插入粗磨则需要在回拉过程中将工具拉离岩壁,以避免切削或折断插入件。尽管如此,威尔逊说,这种方法在需要大量去除金属的零件上仍然是值得的,尽管需要额外的编程工作和工具成本。

当然,不用说,威尔逊先生欢迎软件升级。“在那之前,我认为SolidSurfacer将永远是GibbsCAM最有价值的功能,”他说。现在我认为《dive Rough》带给我们的收益是最高的。”

威尔逊先生和其他几个机械师共用一个座位,他们把软件保留在最困难的部分。对于更简单的工作,标准做法是在车间的Milltronics机器上使用对话控制。他解释说:“这些机器有一些最好的会话控制,但如果我们有不规则的表面或大量的库存,使用GibbsCAM SolidSurfacer或dive Rough更有效。”

与之前的方法相比,CAM软件的切入粗加工程序将编程时间缩短了一半,因为车间不再需要计算或选择切入点。最近的一项工作,以前需要6小时的加工和价值56美元的插入,现在只需要3小时和14美元的工具。威尔逊说,意识到这些好处后,如果机械师不需要共享工作站,他的车间会更经常地使用该软件。随着粗加工、表面加工和旋转铣削的需求不断增长,诺福克可能会考虑投资另一个座位,他补充说。

Wilson先生尝试通过手动编程进行粗加工,而OEM的所有者Randy Ouverson则在GibbsCAM的最新版本发布之前使用飞切粗加工应用程序。除了漫长的循环时间之外,这种策略还会导致不断的插入碎片和振动,从而威胁到机器的损坏。“我知道插拔粗加工在口袋、核心和腔体上很流行,但我没有考虑过我的零件。事实证明,这是一个完美的应用。”

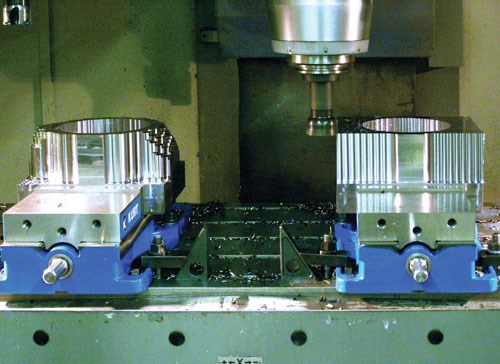

在吉布斯坎经销商的推荐下,奥弗森升级到最新版本的软件,他咨询了吉布斯坎经销商的一个棘手的转向组件订单。最具挑战性的部分是定制关节,最初是一块10x12英寸的1018钢板,厚6英寸,中间有一个直径6英寸的孔。这个关节需要大量的材料移除——190磅的初始库存将被加工成只有18磅重的成品部件。

两个设置需要机器的顶部和底部的关节。为了粗糙第一面,车间使用直径2英寸的立铣刀,14个双面刀片安装在50锥度Tree 1260加工中心。即使在调整进给量、速度和切割深度后,粗制第一面也需要2小时。颤振和切屑导致每个零件的加工成本为98美元。此外,零件的侧压导致车间过度拧紧虎钳,使其有损坏的风险。

在振动松动了拉拔杆上的一个配件之前,车间用这种方法只加工了两个零件,阻止了工具的释放。然而,随着吉布斯坎的跳水粗加工程序和21/2-英寸直径,4英寸长Sandvik直插式铣床运行速度为1000sfm,芯片负载为0.008英寸,加工时间减少到1小时,工具成本降低到12美元/件。“更重要的是,我认为它拯救了我的机器,”欧弗森说。“我们发现的一个附带好处是,用直插铣削可以清晰地切割角半径,而飞铣削则会发出啁啾声,然后将刀片削碎。”

相关内容

达到百万分之一口径精度

传统的珩磨技术不断得到改进和自动化,现在镗削精度可以达到百万分之一。

具有自动刀具磨损补偿的单道次珩磨系统

单道次珩磨,也称为金刚石孔尺寸,是一种经济生产零件的好方法,当孔小或有薄壁构件需要珩磨时。

精益战略推动汽车效率

基于云的精益执行系统将该汽车供应商全球业务的多个MES和ERP平台结合在一起,导致了生产、维护和质量的改善。