多任务对Micro-Finishing

微精加工或超精加工传统上是一种专业的二次加工。在车间里,它紧随磨削或硬车削作为最后的表面准备操作。在很多情况下,硬车削与微精加工相结合可以有效消除磨削。

金属切削过程,如磨削和硬车削往往是侵略性的,高热量产生的操作。切削作用和热量改变了工件的冶金特性。这种切割和热结合的效果称为非晶态区,是位于工件表面的金属基体中的不稳定层。

在显微镜下,非晶区看起来像一个锯齿山脉的表面上的工件。受影响的区域不是很深——平均穿透深度为0.0002到0.001英寸——但由于峰值的存在,它往往会使配合部件之间的接触区域变得不稳定。

在操作中,两个配合表面的运动将消除非晶态区,但结果将是一个更草率的公差,因为两个表面的非晶态区之和必须添加到初始所需的公差。微抛光去除形成峰的材料,在冷的状态下,留下一个平台珩磨抛光,以配合组件运行。换句话说,消除表面峰值允许在匹配组件之间更好的初始拟合。

随着制造商对单片流程的重视,专为中低量生产设计的制造电池正变得越来越普遍。这些细胞的经济活力在很大程度上依赖于机器的使用。在一台机床上执行更多的操作而不需要多次安装是实现更高利用率的关键之一。

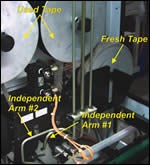

传统上,微精加工需要以相对较低的速度旋转和摆动工件,同时用一种不可压缩的研磨带,在一组硬化成形的鞋的支撑下,对工件进行压制。胶带由一组卷筒送入工作区,以便为微精加工提供新鲜的研磨剂。用过的带子卷绕在卷筒上。

这种传统的微精加工生产方法在精加工过程中,每道工序使用一根磨砂带。需要先进行粗加工,然后再进行精加工的车间必须使用两台专用机器,或者停止生产,重新设置一台机器。

Nagel Precision公司(Ann Arbor, Michigan)为其微精加工机床设计了一种新的进给系统,允许两种不同的磨料带同时或顺序使用,而工件只处理一次。在这个系统中,每只鞋都有自己的送纸带机构,并配有单独的送纸带和收纸带盘。每只鞋都是可编程的。

在操作中,可以在一只鞋上使用较粗的胶带进行强力清除,在另一只鞋上使用较细的胶带进行整理。对于中等产量,这将消除对单独的粗加工和精加工机器的需要。该机器可以装配两种不同尺寸的鞋,在一个零件上加工不同的过去尺寸或多个直径的鞋。