多输出高压冷却系统

机床制造商和机床用户已经认识到,为了获得最优的周期时间和吞吐量,必须对加工过程进行控制。芯片污染是控制这一过程的主要障碍。

机床制造商和机床用户已经认识到,为了获得最优的周期时间和吞吐量,必须对加工过程进行控制。芯片污染是控制这一过程的主要障碍。多年来,虽然钢和其他合金的加工工艺有了很大的改进,但这些材料的性能在很大程度上并没有改变。无论我们如何编程切削速度和进给,某些材料在加工过程中会导致切屑控制问题。模具制造商通过改进插入技术和设计来解决芯片问题。虽然这种新技术是减少周期时间的一个因素,但它并没有解决芯片控制问题。

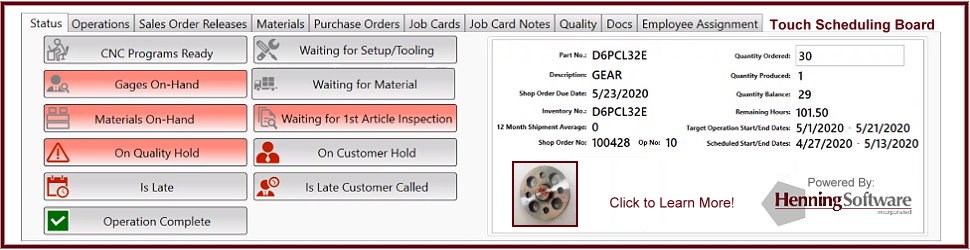

标准的机器注水冷却系统没有能力持续地控制在许多加工过程中发生的芯片问题。这不仅适用于钻孔和镗孔作业,也适用于车削和切断作业。如果机器操作员不得不不断地中断加工过程以去除在零件、转塔或刀架上有“鸟巢”的碎屑,那么快速循环时间就没有意义了。在加工中心的情况下,切屑嵌套在夹具上,被包装进被加工零件的小孔中,或包裹在工具上。当这种情况发生时,就无法实现所需的吞吐量。这就是为什么在过去几年中,在加工过程中使用高压冷却剂系统的数量急剧增加的原因。(目前制造的典型高压系统的压力范围为500至2000 psi, 3至10 gpm。然而,机器制造商和加工应用程序将规定系统规格。)当高压冷却剂应用于加工过程时,增加的产量和刀具寿命显著提高。

我们知道高压冷却剂可以提高产量和工具寿命,但是一条冷却剂线就足够了吗?将一条冷却液线导向车床转塔或通过加工中心的主轴是否完全解决了芯片控制问题?

今天的机床比以往任何时候都要复杂——尤其是车床。五轴到九轴机器可以在一次操作中完成复杂的部件。控制库存水平的压力和对更快交货的需求要求所有制造部门在单一设置中生产更小批量的复杂组件。这就要求使用多轴机床。

由于高压系统提高了产量和刀具寿命,因此将多个高压冷却剂线合并到多轴机床上是很有意义的。由于在加工周期中发生了许多操作,因此将高压的好处最大化是极其重要的。独立的线可以导向多个炮塔和切割工具,并在需要的时候和地方使用。禁止系统连续运行。结合多个独立的线路,允许冷却剂使用时,需要在加工周期的每个具体操作。激活每一个独立的行是通过使用特定的程序代码来完成的。

许多新的多轴车床都有一个称为摘轴或副轴的次级主轴。当主主轴上的工作完成后,零件被转移到副主轴上,在副主轴上零件被完成。切屑污染会对亚锭子或摘锭锭子产生不利影响。在切断操作过程中,当副主轴夹头打开取下已完成的零件时,切屑会被夹头夹住。当夹头夹住零件时,碎屑会嵌入零件,损坏表面光洁度。此外,当芯片被夹在夹头在挑选的时刻,部分不正确的座位。当对零件进行反加工操作时,这会对公差产生不利影响。当芯片嵌入夹头损坏夹头表面时,夹头也会受到影响。即使在加工黄铜等软材料时,副主轴也可能发生损坏。在车削或钻孔作业中可能不需要高压,但高压只是为了防止拆下过程中的损坏。

在许多情况下,在取片过程中使用空气爆破来控制芯片是无效的。采用高压冷却剂代替或除空气喷射外,可以大大减少零件转移过程中产生的切屑问题。当在副主轴上进行钻孔和镗孔作业时,通过副主轴高压的另一个好处是可以实现的。许多应用要求必须在副主轴上钻通孔。在此操作过程中激活高压线路可以迫使切屑离开副主轴并返回加工区域,消除了副主轴上的切屑堆积。

- - - - - -酷霸卡系统