微加工进化

挑战机器继续增加高速设备,以增加微加工工作,它正在执行。以下是它在使用直径仅为0.001英寸的工具的过程中获得的一些经验教训。

微加工正在成为一个更大的组成部分挑战机的业务。公司首席执行官吉姆•贝特兰表示,这家位于明尼苏达州布莱恩的工作商店目前的工作有30%是由它完成的。事实上,这一比例可能会随着医疗和半导体行业需求的增长而增加。

Challenge Machine的有趣之处在于,这家工厂多年来在进行微加工工作时增加了一系列设备——以及可用的主轴转速。事实上,该工厂的两台机器有10万转/分的主轴,这使得它们能够有效地使用直径为0.001英寸(人类头发直径的三分之一)的立铣刀。

在最近的一次访问中,Betland先生解释了工厂的微加工能力是如何扩展的,以及如何将学到的加工经验应用到微尺度上。

微加工什么?

在成立Challenge Machine之前,Betland先生曾在一家半导体元件制造商工作,该公司正在寻找一种更有效的方法来加工塑料中的非常小的特征。激光不能提供必要的干净边缘,在低转速的机床上使用小刀具的主轴速度器取得的成功有限。

1999年,他决定单干,专注于微加工工作,在自己的车库里创办了Challenge Machine。很明显,新的半导体和医疗部件的设计功能正在变小,这个地区没有多少商店可以有效地加工这些微小的功能。

Betland先生开始使用Haas VF-2 VMC和15000 rpm的主轴,并开始执行合同工作,主要是微钻和微槽操作,为他的前雇主。随着工作量的增加,他搬到了一个租来的地方,增加了另一台15000转的机器。几年前,挑战机器(Challenge Machine)搬到了第三个也是现在的位置,位于明尼阿波利斯(Minneapolis)北部的一个1.6万平方英尺的环境控制设施。

这个18人的车间大约80%的工作涉及加工原型和生产小批量的塑料(玻璃填充、Ultem、Torlon等)和金属(铝、铜、黄铜、不锈钢等)的微特征零件。典型的批量大小从单个到10个,交付时间仅为一到两周。大部分的塑料微加工都是为了在生产过程中制造出最终成型的原型。该车间不仅应用其微铣削能力的这项工作,它还使用瑞士型车床与活工具和高速空气主轴的原型和小批量生产的车削零件,往往需要一些铣削工作。

微加工是什么?每个人都有不同的定义,但Betland先生认为它是用直径小于0.015英寸的工具加工,公差只有几分之一。有效地使用这种小直径工具需要显著的主轴转速,但他说,这并不是早期的真正问题。这台机器提供了速度,但挑战在于找到能够提供长寿命和可重复性的切削工具,使机器以高转速运行。

在购买第一台机器后不久,Betland先生开始与微型工具制造商Performance Micro Tool (PMT)进行接口,该公司也于1999年开始其业务。多年来,Challenge Machine一直向PMT提供有关其立铣刀性能的反馈,这有助于PMT继续完善其工具的设计。这种交流有助于刀具供应商创造具有改进几何形状、跳动和边缘光洁度的微工具。

随着微型立铣刀设计的改进,车间希望增加更高主轴转速的设备。它从Intelitek引进了一台45000转的Benchman台式数控机床,随后购买了Microlution 363-S卧式数控机床,它在IMTS发现。这台机器是专门为微加工而设计的,在三个轴上每一个只有2.48英寸的行程。此外,它占地面积约为2英尺乘2英尺,高4.4英尺。事实上,这家商店后来又在第一台363-S机器旁边安装了第二台。

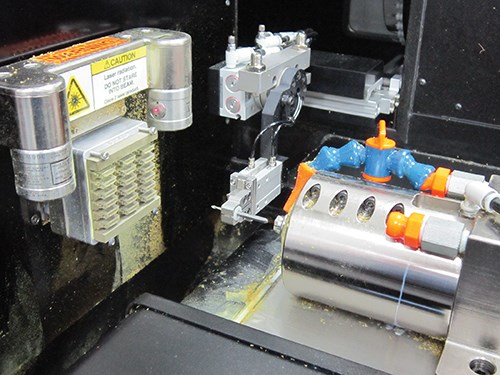

363-S的特点是地面天然花岗岩底座,以减少振动。该机床采用直线工作台在X-Y平面上精确移动工件,z轴工作台用于主轴运动。直线电机使它能够超过2G的加速度,同时实现1微米的位置精度。

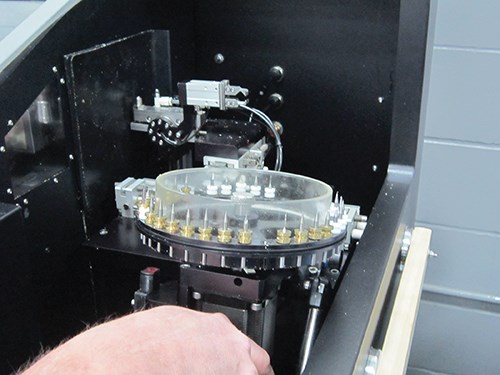

该363-S线可提供多个主轴和主轴速度选项。Betland先生选择了一个10万转/分钟的陶瓷混合球轴承主轴,具有自动气动工具更换夹头。使用该系统,刀柄(最大直径为0.125英寸)直接安装到主轴,而无需刀柄。这个有趣的设计元素帮助机器实现2微米的主轴跳动。

机器的36位工具传送带抬起,将合适的工具呈现给机器的换刀机器人手臂。这个机器人手臂抓住压在每个工具柄上的环,以便在主轴和传送带之间传送工具。左边的第四张照片是由黄铜和德林制成的戒指。这家店发现,新一代的Delrin戒指比黄铜戒指更容易压上和压下刀具。

即将到来的工作的工具可以设置在其他的传送带上,使商店可以轻松地切换整个传送带,以更快的工作转换。安装在工作区上方X-Y工作台上的激光探头用于检查长时间作业期间的工具破损情况。Erowa MTS(模块化工具系统)托盘系统提供了一个定义的零点位置,使工件托盘在机器的X-Y平台上的可重复定位。

微型课

贝特兰说,这家工厂用于微加工的刀具路径与用于传统尺寸加工的刀具路径没有太大不同,只是过渡要小得多。例如,对于0.001英寸的立铣刀来说,典型的跨度是0.0003英寸。塑料工件的进给速度通常高于金属工件,尽管主轴速度相对相同。

车间用于微加工的切削参数很大程度上是基于经验和试验和错误,由于改进了切削工具的一致性,这些参数得到了巩固。也就是说,Challenge Machine经常会在显微镜下检查直径小于0.004英寸的新切削工具,不是测量它们,而是简单地在使用前检查任何不正常的地方。

当然,多年来,这家店学会了一些微加工技巧。有一种技术,它有时使用创建方边微槽开始使用球端铣刀基本粗糙的槽,然后再使用标准的立铣刀来创建尖锐的角。这将标准立铣刀上的负荷降至最低。

此外,在一些微钻作业中还使用了啄入循环,啄入进给距离取决于材料和孔的尺寸。然而,Challenge Machine发现,一些应用程序可以在不啄钻的情况下进行钻探。聚醚醚酮(PEEK)通常就是这种情况,需要调整速度和进料,以产生合适的芯片大小,每个牙齿,以便芯片可以抽离出孔。

车间还试图在加工周期中整合去毛刺操作,尽可能减少人工去毛刺工作。对于需要多个通孔的部件,只需将钻头沿一个方向完全插入部件,就会产生需要清除的出口毛刺。在Op10工作期间,在每个通孔位置创建盲孔,可以为零件背面的每个孔提供一个干净的边缘断裂。这样可以防止零件翻转后的Op20工作和通孔完成后毛刺的产生。另外,如果钻孔后需要进行面铣削,车间可能会慢慢地将钻头向后钻下每个孔,以消除铣削产生的任何毛刺。

Challenge Machine通常也向客户提供微加工课程。对于几乎每一个原型项目,工厂都与客户密切合作,提供可制造性设计(DFM)建议。例如,带有0.001英寸尖端半径标注的零件要求加工车间使用直径0.002英寸的工具。如果设计师可以接受0.0015英寸的刀尖半径,那么车间可以使用直径0.003英寸的刀具来加快加工过程。

越大越好

根据应用情况和零件所需的微加工量,车间的15,000转哈斯vmc可以使用直径小至0.005英寸的工具。这些机器主要用于微钻孔工作和一些开槽操作。然而,该公司最近增加了两款3万转/分的Haas VF-2型号,可以使用直径小至0.003英寸的工具。它们是363-S机器的有益补充。

具有微小特征的小零件适合在363-S机床上进行完整加工。然而,其他需要一些微加工的部件可能相对较大(比如,拳头的大小)。如果只需要有限数量的微加工,这些部件可能完全在vf -2上加工。然而,如果一大块零件需要大量的微加工,加工车间通常会在其中一个vf -2上粗糙常规尺寸的特征,以更快地去除材料,然后在363-S上完成细槽和其他细节。事实上,该车间正处于早期阶段,将363-S机器上使用的Erowa托盘系统添加到哈斯设备中。当托盘在机器平台之间移动时,这不仅可以设置速度,而且还可以使车间更容易地拆卸/重新安装vf -2上的一个部件,以简化过程检查。

微观检验

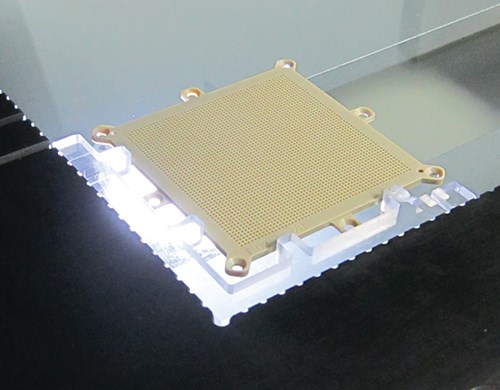

整个Challenge Machine中有许多显微镜,使操作人员能够检查微小的部件特征或工具。对于许多零件,质量部门的最终零件检验通常结合了手动和自动测量过程。带销规的落差指示器用于手动确定零件高度或特征深度,如沉孔。对于左图所示的零件来说,这是一个挑战,它要求2900个孔的孔深公差为+0.025/-0毫米。接下来,这家店的两个尼康InexIV VMA 2520视觉系统中的一个可以自动测量每个孔的直径。这些紧凑的台式视觉系统有250 × 200 × 200毫米的测量台,这足够大的类型的工作挑战机执行。

在手工检查中对细节的关注指出了车间面临的一个重大问题:寻找新的车间员工。贝特兰说,尽管这对所有商店来说都很困难,但对Challenge Machine来说问题尤其严重。已经够棘手的教学前景如何运行一个conventional-sized机器,但这是放大时也要让他们舒适的使用刀具直径的三分之一去毛刺的头发和显微镜,并精通所有所需的其他技能与精细加工生产一小部分的细节。

.jpg;width=70;height=70;mode=crop)