微钻切割到新的深度

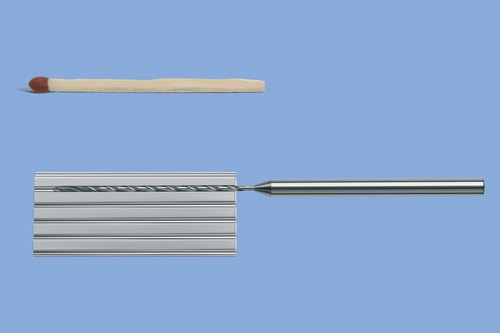

在EMO展会上,Mikron Tool展示了公司Crazy Drill系列切削工具的新产品——微钻,能够钻出直径为0.1 - 1.2 mm的深孔,钻深可达30x直径,增量为0.01 mm。

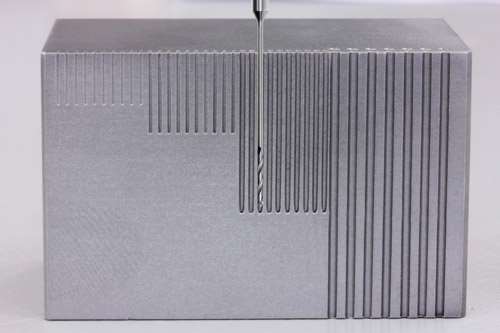

在EMO展览上,微米工具演示了该公司的Crazy Drill系列切削工具的新添加。这款名为Flex Drill的微钻能够钻出直径为0.1 - 1.2 mm的深孔,钻深可达30×直径,增量为0.01 mm。

该钻头结合了高速钢(柔性)的优点和整体硬质合金的刀具寿命特性。这种钻头的优点是,由于定位误差,在切割时不太可能断裂。

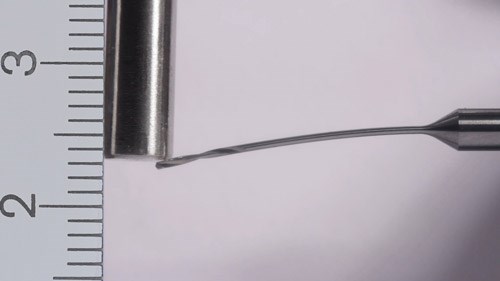

这个概念是基于一种新型的硬质合金和独特的几何形状。该设计使用了一个灵活的柄延长,使其弯曲明显比整体硬质合金钻头。这种宽容度简化了使用小直径工具进行深孔钻井。

由于许多工场都采用无人值守或很少有人值守的轮班作业,可靠的小井眼钻进是井径小于1mm的作业成功的主要标准。高速钢钻头具有灵活性,可以承受侧向压力,但使用寿命相对较短。另一方面,硬质合金具有较好的使用寿命,但由于缺乏弹性,容易断裂。

Mikon将高速钢的优点与硬质合金的刀具寿命相结合,开发出了新的钻头系列。在EMO公司的展台展示中,Flex Drill被弯曲了0.6毫米,没有断裂,以显示设计的弹性。

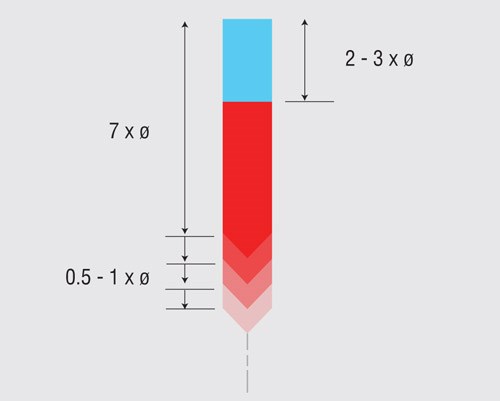

该公司认为这种新型钻头直径可达20× 30×,可替代枪钻、电火花加工和激光加工来制造微孔。在作业中,使用先导钻头(直径3×)从固体打开孔。

导向器充当深孔钻机的导向器。这两步工艺的设计使车间能够以良好的可靠性进行精确的钻孔,因为钻头的几何形状具有良好的碎屑流。飞行员和Flex Drill的点角度都是140度。

随着导孔的完成,Flex Drill以7×直径的增量使用peck程序,直到最终深度达到30×直径。这种操作很容易在标准的数控机床上进行。

钻头的新凹槽几何形状允许强大的切屑压缩,允许切屑在凹槽上流动的空间。140度的刀尖引导切屑沿轴向流动,使切屑远离切削作用,从而减少切削所需的进给力和扭矩,同时使切屑在刀尖处良好破碎。

与其他微钻井工艺相比,该公司称Flex Drill是

比枪钻或电火花加工快10倍。在10个直径0.5 mm、深度15 mm的测试孔中,Flex Drill只花了3分钟就完成了作业,而射孔钻和钻头只花了24.4分钟

电火花加工30分钟。

这种新型深孔钻头及其使用导向孔和冲削程序的切削过程被设计成在标准机床上的许多材料上都是有效的。铝、黄铜、铜和钢是使用这些新钻头成功钻出的材料的例子。

在历史上,小直径的深孔钻孔一直是一种“魔法”,给人的印象是,成功需要特殊的机器和密切的监控。有了Flex Drill的新概念,大部分的担忧都可以消除。

现在,小于0.5毫米的深孔可以在标准的机床上加工,使用经过试验和真正的钻孔技术编程到机床的CNC。如果微钻是车间的作业之一,那么高速钢刀柄的灵活性和硬质合金的刀具寿命的结合可能是需要考虑的事情。

这种微钻产品的成功应用包括手表行业、医疗零件制造和运输行业燃油喷射器的加工。即使使用先导,增加的进给和速度所提供的硬质合金切削特性的Flex钻头,使其具有与大多数其他制孔工艺的竞争力。

相关内容

有缝夹套与抛掷

在这篇文章中找到数控夹头和夹头的定义,类型和优点,以及每个的最佳应用。

削长,细长零件与紧公差

下面介绍一种最古老和最有效的螺杆机生产方法,用于长而细长的、具有近直径公差和精加工的部件,或需要真正球形半径的部件。

芯片控制基础

制定管理芯片的策略是保护生产过程(从工具寿命到产品质量)的重要组成部分。