微量脱墨水变热

“微去毛刺”,一个通常用来描述微小零件去毛刺的名字,通常被认为是一门艺术而不是科学。虽然这在一定程度上是正确的,但去毛刺微零件并不总是需要用10到20倍放大以下的手术刀手工修边。

#micromachining.

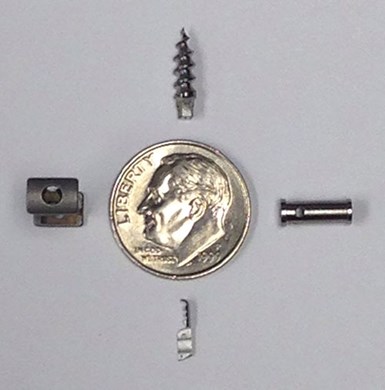

小型加工零件有多种形状和尺寸。他们都分享共同的毛刺;删除这会给制造商带来挑战。

去毛刺微部件中的主要困难是零件很小的事实。即使是零件特征也需要一些级别的放大倍数,更不用说腹部毛刺。第一个优先事项是建立去毛刺标准和检查方法。

发现客户将如何检查毛刺是一个合乎逻辑的起点。然而,这并不总是可能的,并且标准默认为可预测的绘图注释“删除所有毛刺”。这里要小心——有人说,如果把它放大到一定程度,大理石上也会有毛刺。

毛刺在哪里?

对于基本的检查技术,放大率是给定的。推荐使用放大倍数从7倍到50倍可调的立体显微镜。USB数字显微镜是另一种选择。然而,立体声显微镜的景深和视觉清晰度通常被认为优于所需的细节水平。廉价和多功能,USB示波器是一个很好的解决方案,用于捕获图像,作为检查标准的视觉辅助。

除了视觉检查外,具有“GO”和“No-Go”的属性的Gagage是常规做法,用于验证微部件的形式,适合和功能。鉴于特征的小尺寸,可能需要放大倍以帮助调节操作。3至5分器点亮放大灯应提供足够的放大率和10至12英寸的工作距离,适用于大多数商店。

好了,现在我看到了

当涉及到实际去毛刺时,许多商店的第一种方法是把“无毛刺”的零件从机器上掉下来。“无毛刺”在这里用引号表示,因为如果金属被切割,总是会有毛刺——这是金属切割的本质。机器可以被编程用于切割工具和刷,以回描刀具路径,以减少毛刺,并希望剩余的毛刺将是可接受的。

与许多微零件一样,零件在医疗设备,电子,军用保险丝和各种时序机制中的精密组件中找到了部分。连接毛刺的潜在故障模式,其影响形成的形式,拟合或功能,或者是松动和污染系统的毛刺,导致现场失败,是这些应用的公共指标。对于这些应用程序,“希望”在质量方面不会削减它。

潜力要大大加入到循环时间来重新切割部分试图拆卸毛刺是对机上的去毛刺的最终考虑。添加循环时间不仅影响每件的成本,而且是工作中心的吞吐量和效率。一家商店可能是未来的美元,以便在单独的操作中删除毛刺的一部分,并处理毛刺。

一只帮助的手

下一个方法是在路由中添加去毛刺操作。用倍率去毛刺是一种简单的技术;但是,简单不一定等同于简单或有效。

再一次,零件的微小尺寸使基本零件的处理变得困难。通常使用的工具是外科手术刀(或较便宜的业余爱好/工艺刀具),剃刀

请记住,去urring操作员使用的放大率越高,疲劳更快地将进入。

刀片,牙科工具和刷子。强烈鼓励使用保护手指的胶带或保护装置。

对零件的损坏,过度的材料去除,丢失或混合的零件,以及缺少毛刺(最常见的)是相对于手动去毛刺要考虑的一些潜在陷阱。请记住,去urring操作员使用的放大率越高,疲劳更快地将进入。

必须设计符合人体工程学因素的过程/程序。手工去毛刺微零件是一个熟练的过程,需要适当的培训,以实现可重复的成功。如果手去毛刺是特定部分的最佳选择,那么开发训练有素的去毛刺操作员是值得开发训练有素的去毛刺运营商,以避免这些和其他陷阱。

手工去毛刺的成本,从培训到每件的实际成本,可以显著地增加成品的总成本。此外,执行操作所需的时间可以缩短交货期和运输时间表。幸运的是,还有其他选择。

释放媒体

大量加工技术使用各种类型的介质和不同的激励方法的零件相对于介质可以用来去除一些轻的外部毛刺的微型零件。对于轻毛刺和外部毛刺的资格也是由于零件的尺寸。由于其体积小,微型部件质量非常小,而且过于轻,无法有效地去除大的毛刺。

大规模整理将提供更多的抛光效果,这将消除轻毛刺,但仅仅是较大的毛刺。零件的小尺寸消除了质量整理,作为内部毛刺的选项,因为介质太大而无法达到内部交叉口。

媒体小到足以使它在一个部分经常不出来。将微零件与介质分离是批量加工的另一个障碍。即使有一些潜在的问题,大规模加工的低成本使其成为一个有吸引力的尝试过程。

调高温度

热去毛刺一直是精密加工零件去毛刺的传统方法。热去毛刺,顾名思义,就是利用热能去毛刺的制造过程。要去毛刺的零件必须彻底清洁和/或用所有切削液、油和碎屑去除脱脂。

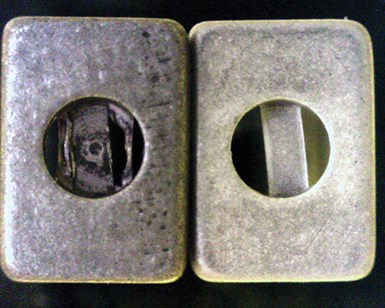

止回阀,带毛刺(左侧)和无毛刺。这些零件采用热去毛刺。

这些部件被放置在一个厚壁的钢室里,大约有一个大平底锅那么大。腔室是关闭和密封的拨动夹紧机构,施加250吨的力。密封室用可燃气体(通常是甲烷和氧气)的混合物加压,用火花塞装置点火,产生强烈的爆炸。

爆炸在一秒钟内完成了几千华氏度的强烈热量。这种强热能量将在腔室中的任何东西侵蚀,具有高表面积到质量比,例如毛刺。

虽然批量加工技术在许多应用中效果很好,但往往无法消除小零件上的毛刺。左边的例子被翻倒了,但仍然显示出孔中的毛刺。在大量精加工后使用热去毛刺,毛刺消失(右)。

毛刺具有高的表面积与质量比,从两侧吸收热量。由于毛刺根部很窄,热量无法从毛刺传递到母材,毛刺被烧到母材,导致无毛刺边缘难以琢磨。

去毛刺的“介质”是一种气体混合物,这是热去毛刺的一个独特方面。“介质”一词是指前面提到的磨料或器具。作为一种压力下的气体,热去毛刺“介质”完全包围了最小和最深孔中的所有毛刺,即使毛刺看不见。这确保了所有的毛刺都被去除到相同的程度在每个部分。

热浪伴随着冲击波。大多数微型零件在加工过程中都需要夹具来保护关键的外部表面和/或边缘。夹具也用于散热器非常薄的截面(高表面积质量比)和/或暴露外部毛刺,可能是热沉的部分,如果直接放置在腔内。

由于热量去毛刺工艺的性质,诸如这些骨螺钉上的螺纹等细腻的功能。

一些微零件,仅限内部毛刺,偶尔可以进行批量处理。仅采用内部毛刺的限制,因为任何外部毛刺都可以与相邻部分接触,散热毛刺,导致不充分的去毛刺结果。

使用合适的夹具进行热去毛刺不会改变母件的任何尺寸、表面光洁度或材料性能。这样做的原因是,这些部件暴露在高温下的时间只有几分之一秒,而实际部件的温度很少达到华氏几百度。螺纹也不受影响,因为它们在根部是宽的,允许热量传递到部件。

他们去了哪里?

如前所述,毛刺是“烧”掉的部分。"烧焦"这个词在技术上是不正确的。燃烧只是快速氧化的常用术语,因此,从技术上讲,毛刺是快速氧化的。由于毛刺被迅速氧化,这一过程的一个明显的副产品是在零件上形成了母材的氧化物。铝合金热去毛刺产生氧化铝;热去毛刺钢合金产生氧化铁等。

这些正常热再灌注副产品通常必须除去。对于微零件,预先和洗涤后的操作均由零件的小尺寸复杂化。特殊的篮子要保持零件并防止损坏的部件是必需的。如果随后镀,通常可以消除阳极氧化或热处理的阳极氧化或热处理。

听起来太简单了

微零件的热去毛刺是一个挑战,因为零件本身的表面积与质量比通常很高,因为没有太多

与微零件相关的热试剂的具体好处,解决了其他去毛刺方法的许多不足。

弥撒开始。可以需要适当的固定来保护部件。没有夹具,过程将整个部分视为毛刺,其余的是历史。

正如微型零件制造的各个方面一样,搬运可能是一场斗争。放大的光环帮助操作人员将零件装入热去毛刺夹具中。当零件变小时,就会使用镊子或类似的工具进行装卸。

与微零件相关的热试剂的具体好处,解决了其他去毛刺方法的许多不足。这些福利包括:

•固定制造成本,无差异。

•消除昂贵和耗时的手工去毛刺。

•确保所有零件上的毛刺都被一致去除。

•减少人员和劳动力成本。

•提高质量水平和可靠性。

问题是什么?

热去毛刺对几乎所有的工程材料都是有效的,尽管与任何制造操作一样,它更适合一些比其他。如前所述,毛刺必须从两侧吸收热量,达到足够高的温度来氧化毛刺。

热去毛刺的两个非常关键的步骤,通过毛刺吸收热量和氧化毛刺,变得很难实现,如果材料有高传热系数,如铜。毛刺吸收热量,但能迅速将热量转移到零件上。

如果不提镁,关于热去毛刺限制的讨论是不完整的。对于这种特殊的工程材料,我们只能说,不管毛刺的大小,所有的毛刺都会消失。

我们不能相处吗?

热去毛刺并不是微零件去毛刺的万能解决方案。热去毛刺可以与适当的工具维护和巧妙的布线相结合,将毛刺置于最佳位置进行去除。在热去毛刺之前,可以快速手动去毛刺,以去除可能超出工艺能力的特别大的毛刺。微零件大规模精加工的抛光效果可用于热后去毛刺,提供无毛刺的零件,使其在客户眼中闪闪发光。

最后

虽然去毛刺通常是制造微型零件的最后一步,但不要把去毛刺作为工作布局和规划的最后考虑因素。事先做一点计划、工作和不同的思考,最终会得到回报。